Буксы это: Заработок на буксах: что это такое, лучшие буксы для заработка в интернете

Что такое буксы, и стоит ли на них зарабатывать

Главная » Интернет » Что такое буксы, и стоит ли на них зарабатывать

На чтение: 3 минОпубликовано: Рубрика: ИнтернетАвтор: EvilSin225

Для начала, разберемся с понятием, что такое буксы, какой они предлагают заработок, выгодно ли быть владельцем собственного букса.

Чем же они являются? Буксы – место в интернет-пространстве, где «заказчики» могут разместить свои задания, а «исполнители» найти и выполнить их. Например, на Сеоспринт могут быть такие задания, как поставить лайк публикации или фото, оставить комментарий, добавиться в друзья, перейти по ссылке и кликнуть по рекламе. Рекомендуем: про вход в сеоспринт и более подробный обзор читайте на VladimirBelev.ru. Задания на буксах не отличаются разнообразием и на большие заработки, обычно, здесь рассчитывать не приходится.

Откуда берется прибыль?

Владелец букса выполняет роль агента, который сводит тех, кто готов платить за задания и тех, кто готов их выполнять за оплату.

- Для разработки качественного ресурса знаний начинающего программиста не достаточно, так как сайт будет работать под большой нагрузкой;

- Высокая конкуренция среди уже существующих буксов, затрудняет продвижение новых, малоизвестному ресурсу сложно заработать доверие заказчиков, а без них не будет ни исполнителей, ни прибыли у владельца площадки;

- Чем выше посещаемость, тем дороже хостинг;

- Для полноценной работы букса необходима команда модераторов, которые будут разрешать спорные ситуации, удалять задания, не соответствующие правилам и т.п. На это тоже нужны средства.

Трудностей много, но периодически все же появляются новые буксы.

Можно выделить несколько источников прибыли с буксов:

- Реклама – это может быть, как реклама напрямую через владельца сайта, так и рекламные блоки от Яндекса и Гугла. Букс с большой посещаемостью может приносить с рекламы столько же, сколько раскрученный сайт.

- Комиссия – обычно это процент с оплаченного здания, размер зависит от каждой площадки;

- Узаконенные грабежи – на некоторых сервисах в правилах прописано, что при непосещении площадки определенное время, аккаунт удаляется, а все его средства переходят владельцу букса;

- Продаже привилегий – нарастить рейтинг, получить доступ к более оплачиваемым заданиям и т.п.

- Продажа реффералов – пользователей, которые регистрируются на ресурсе не по реферальной ссылке не так много, они особая ценность. Их могут продать на аукционе, чтобы получать прибыль с их активности. Есть также практика продажи собственных рефералов.

Сделать и раскрутить букс не достаточно, нужно еще и вывести его на прибыль, а это не всегда выходит. С ростом самого ресурса, растут и расходы на его содержание.

Заработок на буксах: стоит ли?

Если работа сервиса грамотно организована, в плюсе все:

- Исполнители, за счет выплат с выполненных заданий;

- Заказчики, которые получают желаемое за небольшие деньги;

- Владельцы, за счет способов монетизации ресурса, которые были перечислены выше.

Рассмотрит моральную сторону. Некоторые странные задания, за которые берутся исполнители, могут наносить вред третьим лицам.

Например, нечистый на руку вебмастер, на сайте которого стоят рекламные блоки, может создать на буксе задание, по которому потребуется зайти на сайт и кликнуть по рекламе. При этом человек, который оплатил эту самую рекламу, ожидает, что с нее на его сайте будут продажи, а в результате, рекламный бюджет потрачен, а прибыли нет. Получается, что вебмастер и исполнитель (и) обворовывают рекламодателя.

В случае если размещается задание с просьбой поставить лайк или прокомментировать статью, добавиться в группу и т.п. Почему бы и нет? Этим никому вреда мы не наносим. Нужно прислушиваться к голосу своей совести и просто не браться за те задания, которые могут нанести вред. Также поступать и по жизни.

Рейтинг

( 1 оценка, среднее 5 из 5 )

0 1 496 просмотров буксы сеоспринт

EvilSin225/ автор статьи

Понравилась статья? Поделиться с друзьями:

Буксы и буксовые узлы подвижного состава железных дорог

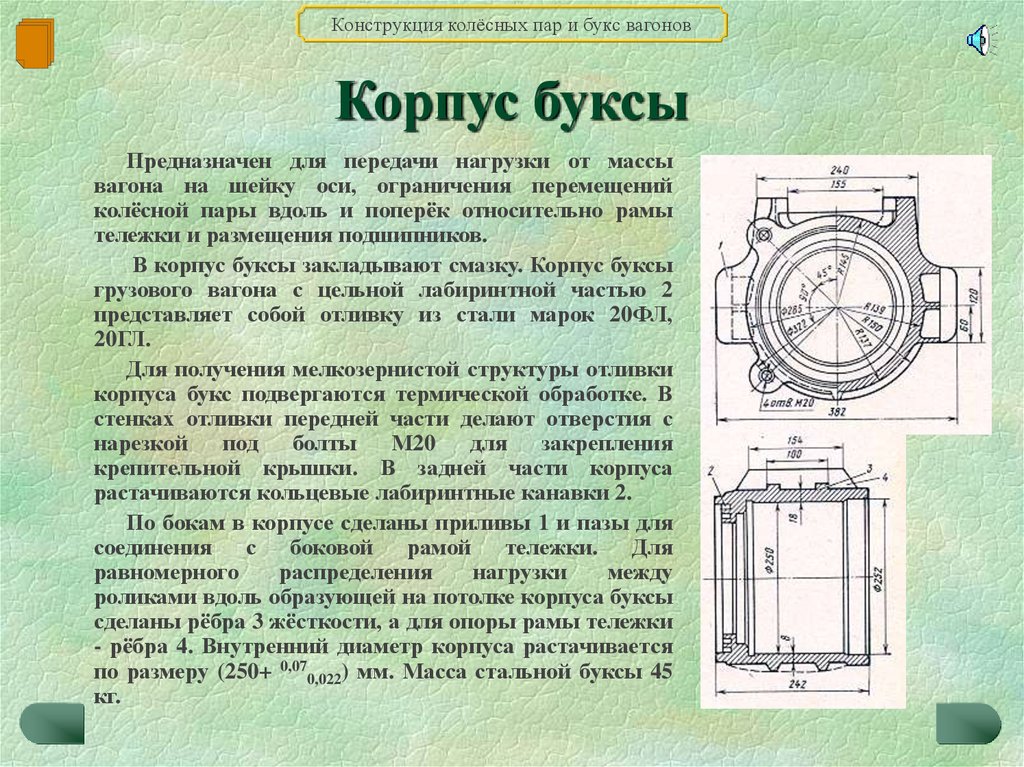

Колесные пары локомотивов и вагонов имеют одну и ту же общую часть – ось. На оси с обоих сторон имеются специальные шейки, на которые и устанавливаются буксы. Буксы, надеваемые на шейки колесной пары, в принципе одинаковы для локомотивов и вагонов, но, конечно, несколько отличаются конструктивно.

На оси с обоих сторон имеются специальные шейки, на которые и устанавливаются буксы. Буксы, надеваемые на шейки колесной пары, в принципе одинаковы для локомотивов и вагонов, но, конечно, несколько отличаются конструктивно.

Так что такое буксы?

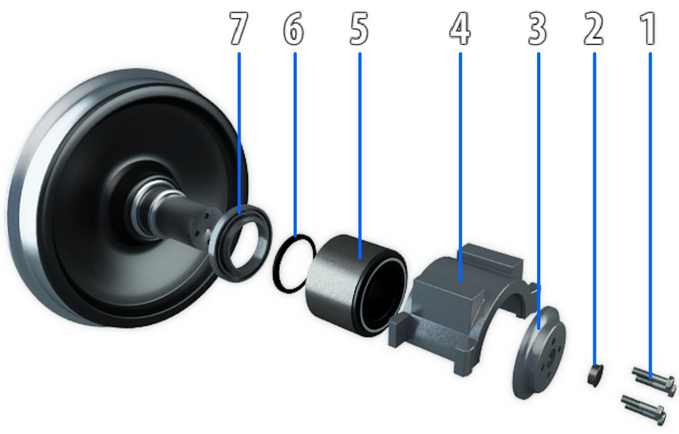

Итак, буксы представляют собой стальные корпуса, в которых размещаются подшипниковые вкладыши, смазочные и подбивочные материалы (на иллюстрации букса раскрашена красным цветом). Через буксы на колесные пары передается вертикальная нагрузка от веса локомотива, а от колесных пар на рамы тележек – усилия тяги, торможения и боковые горизонтальные силы, на вагонах буксы обеспечивают передачу нагрузки от кузова и находящегося в нем груза через подшипники на шейки оси колесной пары. Букса ограничивает перемещение рамы тележки локомотива или вагона относительно колесной пары, предотвращает попадание посторонних предметов в буксовые подшипники, ну и естественно обеспечивает соединение колесных пар с рамой тележки.

Буксы различают по типу осей, применяемых подшипников, а также по конструкции, размерам корпуса и по виду смазочных и подбивочных материалов. По типу применяемых подшипников буксы могут быть с подшипниками скольжения и с подшипниками качения (роликовыми).

По типу применяемых подшипников буксы могут быть с подшипниками скольжения и с подшипниками качения (роликовыми).

Буксы с подшипниками скольжения

Букса с подшипниками скольжения (на рисунке выше) представляет из себя литой корпус в котором размещается подшипник скольжения, вкладыш и польстер, уплотняющая шайба, вся это закрывается крышкой. Подшипники скольжения изготавливаются, как правило, из антифрикционного сплава – баббита. В этих буксах с подшипниками скольжения для подачи масла к шейкам оси применяют польстеры и подбивочные валики. Польстер состоит из металлического каркаса и прикрепленной к нему подушки с шерстяными фитилями. Каркас имеет верхнюю пластину, подпружиненную снизу спиральными пружинами. Такие буксы требуют постоянной заправки маслом, чтобы фитили или валики постоянно были погружены в него и шейка оси постоянно смазывалась в движении.

Статья: Виды железнодорожных шпал в России

Буксы с подшипниками скольжения уже практически не эксплуатируются на подвижном составе, их работа требовала постоянного контроля за уровнем смазки, ее доливки, что существенно снижало пропускную способность железных дорог, вес поезда, и очень сильно увеличивало сопротивление подвижного состава. Приходилось часто производить технические стоянки поездов для обслуживания букс. Данные буксы применялись не только на вагонах, но и на паровозных тендерах, электровозах (ВЛ19, 22 и 23), тепловозах (ТЭ1 и ТЭ2).

Приходилось часто производить технические стоянки поездов для обслуживания букс. Данные буксы применялись не только на вагонах, но и на паровозных тендерах, электровозах (ВЛ19, 22 и 23), тепловозах (ТЭ1 и ТЭ2).

Назначение крышки подшипника

и устройство буксового узла

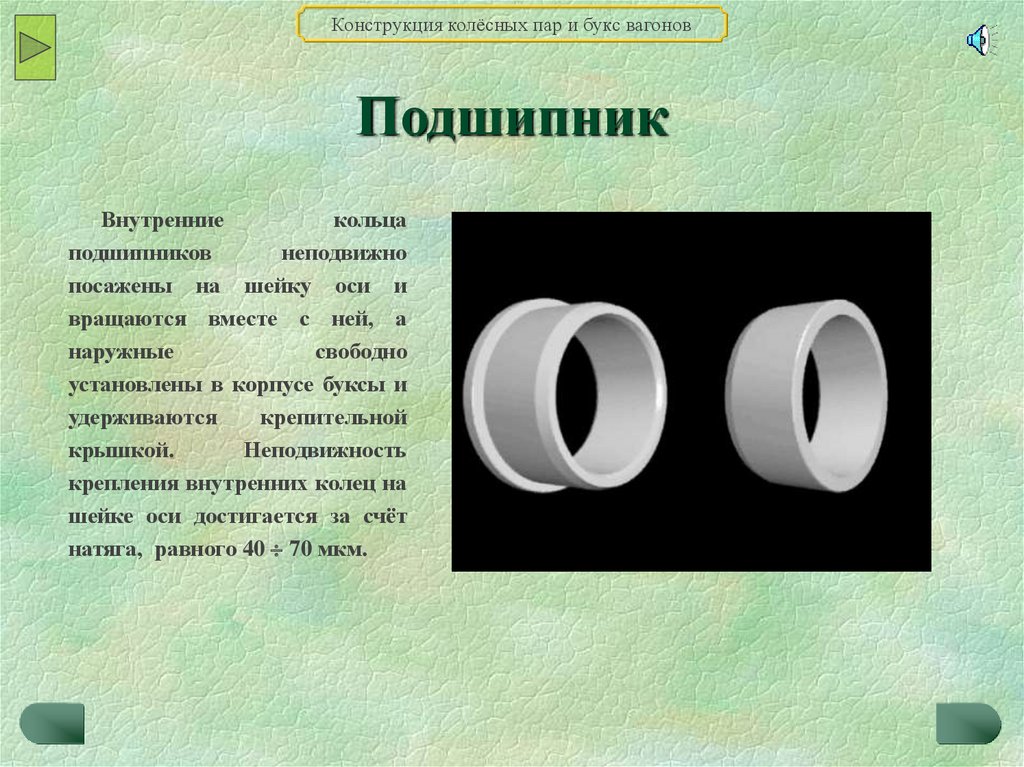

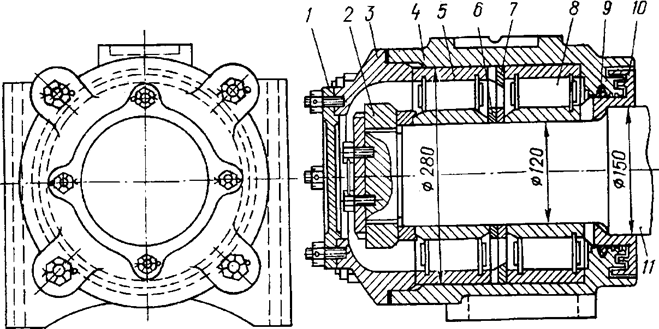

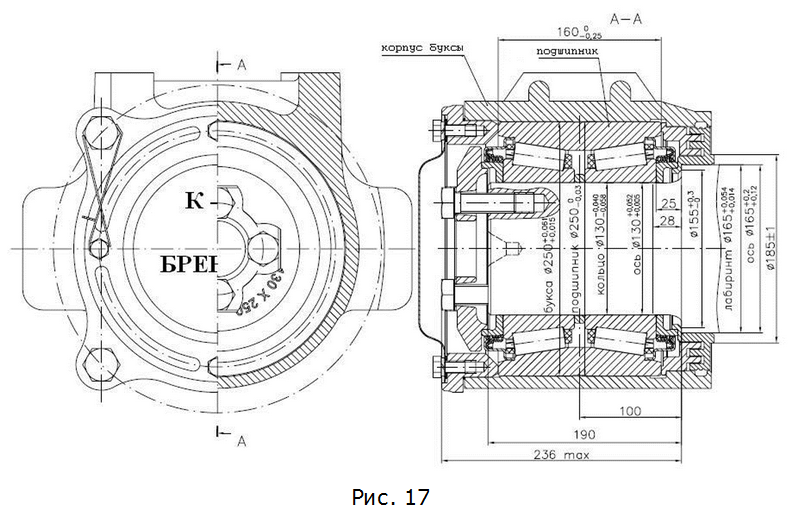

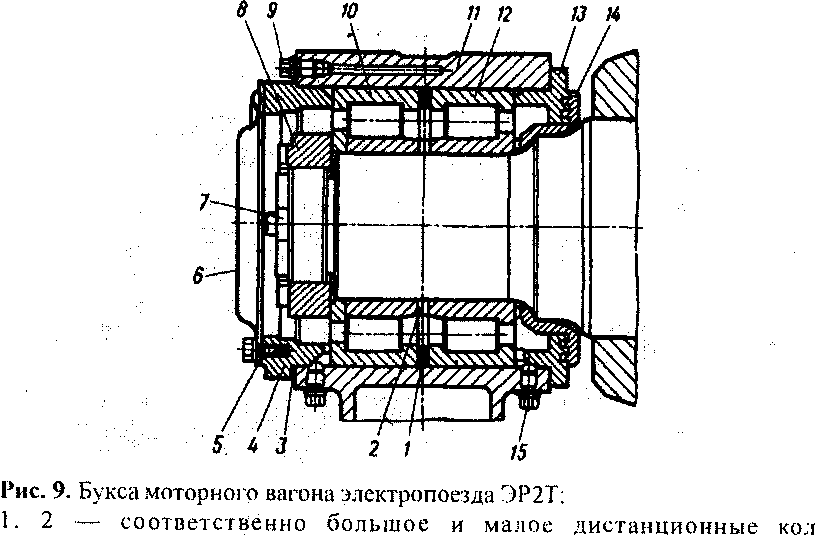

В настоящее время все локомотивы и вагоны оборудованы буксами с подшипниками качения, т.е. роликовыми. Роликовые подшипники резко сокращают сопротивление подвижного состава при движении, что позволяет увеличить его скорость и полезную массу. При роликовых подшипниках сокращается расход энергии локомотива на 4 – 11%, снижается расход осевого масла, не требуются подбивочные материалы и баббит. Значительно увеличиваются межремонтные сроки буксового узла и также не требуется такая профессия как смазчик, что существенно снижает расходы на обслуживающий персонал.

В роликовых буксах локомотивов и вагонов (на иллюстрации выше) применяются однорядные и двухрядные подшипники, а ролики изготавливают цилиндрической и сферической формы. Для исключения набегания роликов друг на друга они помещаются в беззаклепочые сепараторы. Основными узлами роликовой буксы являются корпус и роликовые подшипники. Корпус закрывается двумя крышками, задняя непосредственно соприкасается с вращающей осью, поэтому имеет специальное лабиринтное уплотнение (для исключения выдавливания смазки). Подшипники на шейке оси закрепляются гайкой, имеющей стопорную шайбу, а расстояние между подшипниками устанавливается двумя дистанционными кольцами. Радиальные подшипники не должны воспринимать осевые усилия, для устранения которых в передней крышке буксы локомотивов установлен осевой упор. Торцовая поверхность упора имеет бронзовую наплавку и смазывается маслом, которое подается фитилем из масляной ванны корпуса буксы. На некоторых тепловозах буксы оборудованы упругими осевыми упорами с пружинами (на фотографии ниже корпус упора буксы отмечен желтым цветом).

Для исключения набегания роликов друг на друга они помещаются в беззаклепочые сепараторы. Основными узлами роликовой буксы являются корпус и роликовые подшипники. Корпус закрывается двумя крышками, задняя непосредственно соприкасается с вращающей осью, поэтому имеет специальное лабиринтное уплотнение (для исключения выдавливания смазки). Подшипники на шейке оси закрепляются гайкой, имеющей стопорную шайбу, а расстояние между подшипниками устанавливается двумя дистанционными кольцами. Радиальные подшипники не должны воспринимать осевые усилия, для устранения которых в передней крышке буксы локомотивов установлен осевой упор. Торцовая поверхность упора имеет бронзовую наплавку и смазывается маслом, которое подается фитилем из масляной ванны корпуса буксы. На некоторых тепловозах буксы оборудованы упругими осевыми упорами с пружинами (на фотографии ниже корпус упора буксы отмечен желтым цветом).

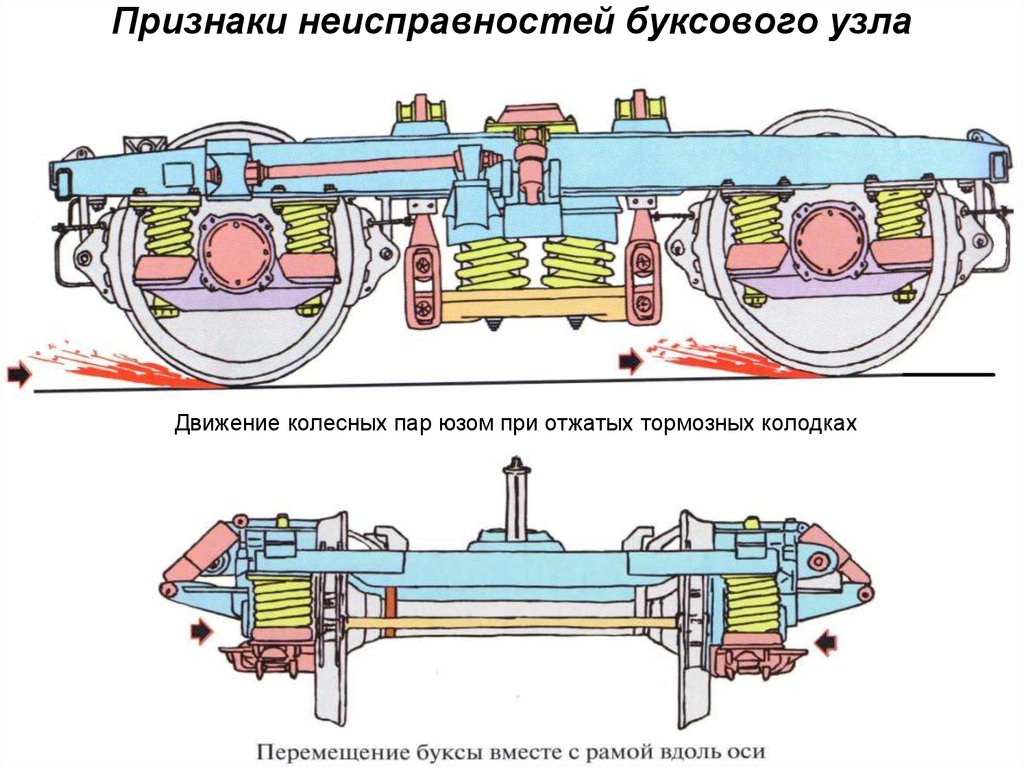

В буксах вагонов торцевой упор отсутствует, вся конструкция закреплена торцевой гайкой. Теперь буксы в сборе надеты на шейки оси, и мы подошли вплотную к буксовому узлу, именно он передает все усилия от колесной пары к раме тележки, а также боковые усилия, возникающие при вписывании экипажа в кривую и ударные нагрузки во время движения по неровностям пути, ну и конечно вес локомотива и вагона. На локомотивах применяют буксовые узлы двух типов: с буксовыми направляющими, расположенными на раме тележки (челюстные) и с резинометаллическими поводками (бесчелюстные).

Теперь буксы в сборе надеты на шейки оси, и мы подошли вплотную к буксовому узлу, именно он передает все усилия от колесной пары к раме тележки, а также боковые усилия, возникающие при вписывании экипажа в кривую и ударные нагрузки во время движения по неровностям пути, ну и конечно вес локомотива и вагона. На локомотивах применяют буксовые узлы двух типов: с буксовыми направляющими, расположенными на раме тележки (челюстные) и с резинометаллическими поводками (бесчелюстные).

Устройство буксового узла

На буксовых узлах челюстного типа передача всех усилий осуществляется непосредственно от корпуса буксы на направляющую рамы тележки (челюсти), поэтому к корпусу такой буксы приварены с боков наличники, которые смазываются маслом из ванн, с помощью фитилей. Поэтому локомотивная бригада всегда контролирует уровень масла в ваннах, и добавляет его из ручной масленки во время технического обслуживания локомотива. Ванны с фитилями закрываются сверху крышками на пружине, чтобы ее можно было легко поднять. В буксовом узле бесчелюстного типа передача всех усилий осуществляется через резинометаллические поводки, состоящие из стального корпуса и валиков. Перемещения буксы относительно рамы возможны вследствие упругой деформации резины, а передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через эти самые поводки, которые одним шарниром крепят к приливам корпуса буксы, а другим – к кронштейну рамы тележки. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. Бесчелюстной буксовый узел во время эксплуатации не требуется смазывать, поэтому современные тепловозы и электровозы имеют только бесчелюстные буксы.

В буксовом узле бесчелюстного типа передача всех усилий осуществляется через резинометаллические поводки, состоящие из стального корпуса и валиков. Перемещения буксы относительно рамы возможны вследствие упругой деформации резины, а передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через эти самые поводки, которые одним шарниром крепят к приливам корпуса буксы, а другим – к кронштейну рамы тележки. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. Бесчелюстной буксовый узел во время эксплуатации не требуется смазывать, поэтому современные тепловозы и электровозы имеют только бесчелюстные буксы.

На пассажирских вагонах устанавливаются, так называемые, крыльчатые буксы (на первой иллюстрации выделены красным цветов), конструкция которых схожа с конструкцией бесчелюстных букс локомотива, только поводков на них конечно нет, ведь передавать тяговые усилия вагону не нужно, а все нагрузки передаются на буксу через пружины. В грузовых вагонах буксы находятся и перемещаются в направляющих рамы тележки (на иллюстрации выше буксовый узел окрашен красным, белым и желтым цветами), практически также, как на локомотивах с челюстными буксами, только смазки и наличников в буксах вагонов не требуется.

В грузовых вагонах буксы находятся и перемещаются в направляющих рамы тележки (на иллюстрации выше буксовый узел окрашен красным, белым и желтым цветами), практически также, как на локомотивах с челюстными буксами, только смазки и наличников в буксах вагонов не требуется.

Статья: Все про рельсы (типы, размеры, длина, виды)

Букс | Создание Speedy Wiki

LBSCНа чертежах показана конструкция разъемной буксы по проверенному образцу. Некоторые строители используют здесь игольчатые роликоподшипники или втулки Oilite. которые имеют как преимущества, так и недостатки. Хотя эти альтернативы потенциально могут служить дольше, сложность снятия колес с осей является серьезным недостатком в случае возникновения проблемы.

Содержимое

- 1 Буксы разъемные

- 2 Альтернативная конструкция буксы

- 3 Фланцы букс

- 4 Внутренности букс

- 5 Сверление осевых отверстий

- 6 Регулировка концевого смещения оси

Разрезные буксовые коробки[]

Разборная буксовая коробка может быть модифицирована для улучшения смазки за счет увеличения масляного резервуара в верхней части буксовой коробки. Наверное, неплохо было бы сделать крышку для этого, чтобы пыль не попадала внутрь.

Наверное, неплохо было бы сделать крышку для этого, чтобы пыль не попадала внутрь.

На чертежах показана одна канавка вверху, но она находится в точке максимального давления, поэтому конструкция на рисунке имеет две канавки, одну впереди и одну позади осевой линии оси. Там также есть крошечное масляное отверстие, ведущее к прорези, которая входит в зацепление с рогами, хотя это, вероятно, не обязательно. Это всего лишь маленькое отверстие, и оно открывается, когда уровень масла падает, поэтому осевой подшипник никогда не будет голодать.

На чертежах показан один плавающий штифт, но его можно заменить двумя, расположенными по обе стороны от центральной линии, чтобы избежать резьбовых отверстий для распорных стержней и предотвратить поворот частей буксы вокруг одного штифта.

3D-модель показывает разъемную буксу со смещенными масляными отверстиями, выходящими из большого масляного резервуара. Крышка не показана, но в ней должно быть отверстие для совмещения с масляной трубой, проходящей через верхнюю часть рупора.

Букса устанавливается непосредственно на шлифованную стальную ось, изготовленную из низкоуглеродистой или среднеуглеродистой стали (EN8).

Раздельная букса с масляным резервуаром

Альтернативная конструкция буксы[]

В качестве альтернативы оригинальной конструкции я разработал буксу, в которой втулки подшипников можно было легко и дешево заменить с помощью латунного стержня 1″x1/2″, а также вероятность того, что любой износ будет в верхней части буксы (той, на которой находится вес), тогда только одну половину можно будет довольно легко заменить, поменяв их местами. (Бронза будет лучшим подшипником, чем латунь)

Я хотел остаться как можно ближе к оригинальному дизайну, имея в виду, что есть некоторые части буксы, которые re

основной «стандарт», чтобы втулки не двигались вбок из коробки, есть простая шпонка, врезанная в сталь коробка и стальной стопорный блок, а также фальц, выточенный в латуни.

Готовое изделие еще не оборудовано ни смазочными отверстиями, ни пружинными стержнями. отверстие в сборе удерживается на месте, как и оригинал, с помощью стержня 3/16 дюйма. Центр оси при полной нагрузке должен находиться в центре поршня на расстоянии 1 1/4 дюйма от удерживающих пластин на блоке рупора. над буксовой коробкой.

отверстие в сборе удерживается на месте, как и оригинал, с помощью стержня 3/16 дюйма. Центр оси при полной нагрузке должен находиться в центре поршня на расстоянии 1 1/4 дюйма от удерживающих пластин на блоке рупора. над буксовой коробкой.

Фланцы буксы[]

Зазоры буксы

На чертежах фланцы буксы параллельны, зазор не указан. На двух рисунках ниже показан зазор в 1,3 градуса, начинающийся на высоте центра оси как сверху, так и снизу. Цель состоит в том, чтобы позволить оси подняться с каждой стороны примерно на 4 мм, сохраняя при этом противоположное колесо на гусенице. Самое узкое место — это плотное скользящее прилегание к роговым блокам. На высоте центра оси имеется радиус для увеличения площади контакта.

Самая узкая точка находится на осевой линии оси, чтобы свести к минимуму осевое перемещение вдоль оси. На некоторых типах локомотивов внутренний фланец вообще отсутствует.

Фланец буксы снаружи толще, чем на чертежах, потому что расстояние между колесами на чертежах не соответствует современной практике.

Современный размер дает более тонкие гребни колес, которые лучше подходят для проезда через точки.

Следовательно, фланец должен быть на 1/32 дюйма толще, что сделает всю буксу на 1/32 дюйма длиннее по линии оси.

Нет никаких причин, по которым как внутреннюю, так и внешнюю части буксы нельзя сделать немного длиннее в осевом направлении, чтобы их можно было обрабатывать заподлицо после того, как детали скреплены вместе. Необходимо соблюдать осторожность, чтобы убедиться, что поверхности сборки находятся под прямым углом к поверхности, которая входит в зацепление с рогами, иначе оси не будут перпендикулярны раме, если эта поверхность используется в качестве точки отсчета при сверлении отверстия.

Осевой зазор ведущей оси должен быть сведен к абсолютному минимуму, чтобы уменьшить нагрузку на клапанный механизм,

Передняя и задняя посадка буксы в рогах должна быть сведена к абсолютному минимуму, чтобы действие шатунов не смещало их в этом направлении.

Конические фланцы буксы

Толщина внешнего фланца важна, поскольку она определяет осевое смещение оси. В идеале это должно быть небольшим на ведущей оси, скажем, 0,05 мм, достаточно для свободного движения оси, когда она поднимается на угол 1,3 градуса, упомянутый выше. Идея состоит в том, чтобы осевой зазор оставался небольшим, чтобы клапанный механизм не должен был приспосабливаться больше, чем это абсолютно необходимо.

Локомотив все еще должен уметь проходить повороты, поэтому передняя и задняя буксы уменьшены примерно на 0,4 мм, чтобы дать им некоторое осевое смещение. Соединительные стержни должны быть в состоянии приспособиться к этому.

На рисунке показана обработка конических фланцев на фрезерном станке с ЧПУ. Более распространенным методом является обработка параллельного паза, а затем добавление зазоров напильником.

NB:- Полукруглая форма, которая только виднеется над зажимом тисков, была только черновая, от нее нужно удалить еще 0,3 мм.

NB:- Глубина канавки имеет решающее значение при обработке второй стороны. Это необходимо для того, чтобы в рупорных блоках практически не было люфта. Вероятно, хорошей идеей будет сделать роговые блоки на 10-20 микрон больше по глубине. Зазор в рогах можно измерить с помощью щупов, а буксу можно установить в тиски достаточно высоко, чтобы под нее можно было просунуть микрометр. Измерьте оба конца, потому что они могут быть не идеально параллельны.

Механически обработанные буксовые буксы можно установить на выступы с помощью надфиля или небольшого скребка, чтобы удалить области, отмеченные как узкие, с помощью синей маркировки. Острые края на рогах должны быть скошены, а соответствующие углы буксы должны быть острыми, чтобы соответствовать им. Буксовая коробка должна свободно перемещаться и раскачиваться, чтобы конусообразные поверхности могли достигать соответствующих поверхностей рупора, при этом практически не имея зазора в другом направлении. Это требует времени, чтобы достичь, но стоит усилий. Каждая букса помечена, чтобы с этого момента она оставалась с соответствующим рожком.

Каждая букса помечена, чтобы с этого момента она оставалась с соответствующим рожком.

Внутренние части буксы[]

Внешняя часть буксы довольно гибкая, и ее было бы легко деформировать, если бы внутренняя часть была сделана вплотную. Хотя верхняя половина подшипника принимает на себя большую часть нагрузки, нижняя половина тоже должна хорошо подходить. В идеале внутренняя (нижняя) часть должна плотно прилегать, но при этом не быть ни провисающей, ни слишком тугой, чтобы не растянуть внешнюю часть. Хорошим вариантом может быть обработка их, возможно, на 10 микрон большего размера, чтобы они были аккуратной посадкой. затем они могут быть подогнаны вручную до требуемой посадки. На фото показан один из способов их изготовления из круглого проката на станке с ЧПУ. Эти сделаны из освинцованной бронзы. Сначала обтачивали диаметр прутка и обтачивали так, чтобы фреза делала их точно по верхней грани. Готовая деталь была отрезана на токарном станке.

Этот метод можно использовать с ручными станками, но необходимо соблюдать осторожность и учитывать люфт ходового винта. В этом помогут цифровые весы.

В этом помогут цифровые весы.

Отверстие оси было выточено, оставив 0,3 мм для финишной обработки при сборке в верхней части. Это было сделано, чтобы помочь визуализировать, в каком направлении движется деталь, пока она точно подогнана к верхней части.

Сверление осевых отверстий[]

Приспособление для сверления осевых отверстий

Важно убедиться, что все оси находятся в одном и том же положении, когда буксы устанавливаются на рога. Один из способов добиться этого — убедиться, что каждая пара букс имеет отверстие на одинаковом расстоянии от поверхности, которая опирается на рог. Не предполагайте, что фланцы достаточно точны для этого, и не предполагайте, что отверстие выйдет точно по центру, поэтому не имеет значения, в какую сторону оно пойдет.

Некоторые строители устанавливают буксы прямо в 4-х кулачковый патрон и просто ослабляют два кулачка при замене букс. Это не особенно точный метод, и можно сделать какое-то приспособление, с помощью которого оно устанавливается на токарном станке, а затем используется в качестве эталона для всех букс.

Приспособление на картинках — один из способов сделать это. В показанной конструкции правая внутренняя поверхность, которая соприкасается с рупором, используется в качестве одной точки отсчета, два установочных винта слева прижимают буксовую коробку к ней, а прокладка используется для предотвращения повреждения противоположной поверхности.

Букса прижата к задней части крепления зажимом спереди.

Наконец, букса удерживается на лицевой стороне приспособления двумя белыми заглушками Delrin, которые прижимаются к внутренней части фланца.

Конструкция немного чрезмерна, но она была сделана таким образом, чтобы буксы можно было установить любой стороной вверх, а внешняя поверхность была свободна от каких-либо зажимов. Это позволяет позже обработать открытую поверхность, чтобы отрегулировать концевой зазор колесной пары.

Шаблон также позволяет использовать его на магнитном патроне плоскошлифовального станка, чтобы внутренняя часть немного выступала, но по-прежнему ориентировала только внешнюю часть на поверхность шаблона.

Более простая конструкция может использоваться только для обработки осевого отверстия. Ключевым моментом является то, что все отверстия должны точно соответствовать поверхности рупорного блока, и каждая пара должна находиться на одинаковом расстоянии, скажем, от ПЕРЕДНЕЙ поверхности рупорного блока. Это означает, что три буксы будут обрабатываться внутренней стороной к кондуктору, а остальные три торцом направлены в сторону от кондуктора!

Отверстия можно расточить или развернуть. Зазор над осью в идеале составляет 10-20 микрон.

Регулировка концевого смещения оси[]

После того, как буксовые коробки установлены на рожки и оси сделаны свободными, можно установить точную ширину по внешней стороне буксовых коробок, если они были сделаны с небольшой дополнительной толщиной на фланце. Для измерения точного размера можно использовать штангенциркуль на внешних поверхностях. Можно использовать глубиномер или другую пару штангенциркулей, чтобы убедиться, что внешние поверхности букс находятся на одинаковом расстоянии от рам с обеих сторон. Предусмотрите общий зазор около 0,07 мм на средней оси, которого достаточно, чтобы одно колесо могло подняться на 1,3 градуса без заедания. Идея состоит в том, чтобы средняя ось почти не имела осевого смещения, чтобы клапанному механизму не приходилось приспосабливаться больше, чем нужно.

Оставьте около 0,8 мм общего концевого зазора на соединенных колесах, чтобы они могли проходить крутые повороты. Убедитесь, что концевой зазор одинаков с обеих сторон от центрального положения.

Предусмотрите общий зазор около 0,07 мм на средней оси, которого достаточно, чтобы одно колесо могло подняться на 1,3 градуса без заедания. Идея состоит в том, чтобы средняя ось почти не имела осевого смещения, чтобы клапанному механизму не приходилось приспосабливаться больше, чем нужно.

Оставьте около 0,8 мм общего концевого зазора на соединенных колесах, чтобы они могли проходить крутые повороты. Убедитесь, что концевой зазор одинаков с обеих сторон от центрального положения.

Контент сообщества доступен по лицензии CC-BY-SA, если не указано иное.

Буксовые подшипники для пассажирских вагонов и локомотивов

- Обзор

- Продукты и решения

- Промышленный

- Отраслевые решения

- Рельс

- Буксовые подшипники для пассажирских вагонов и локомотивов

- Узлы корпусов подшипников букс

- Вставить концентраторы

Узлы корпусов подшипников букс

Большие пробеги и длительные интервалы технического обслуживания

Буксовые подшипники состоят из железнодорожного корпуса и подшипника качения и являются важными для безопасности компонентами рельсовых транспортных средств. Корпуса буксовых подшипников FAG изготавливаются из литого материала и проектируются в соответствии с требованиями заказчика. Все железнодорожные корпуса рассчитываются с помощью FEM, оптимизированы по напряжениям и проектируются в соответствии с указанными предельными значениями.

Корпуса буксовых подшипников FAG изготавливаются из литого материала и проектируются в соответствии с требованиями заказчика. Все железнодорожные корпуса рассчитываются с помощью FEM, оптимизированы по напряжениям и проектируются в соответствии с указанными предельными значениями.

Подшипники качения, используемые в буксовых подшипниках, представляют собой цилиндрические роликоподшипники FAG WJ/WJP, полные цилиндрические роликоподшипниковые узлы FAG и конические роликоподшипниковые узлы FAG TAROL. Цилиндрические роликоподшипниковые узлы TAROL и FAG представляют собой готовые к установке узлы, которые смазываются и герметизируются на заводе. Конические роликоподшипники FAG TAROL S качества X-life со встроенными уплотнениями обеспечивают низкий момент трения и особенно подходят для длительных периодов эксплуатации.

Все буксовые подшипники FAG рассчитаны на большой пробег и длительные интервалы технического обслуживания. Смазка и уплотнения зависят от области применения и фактических климатических условий. Подшипники изготавливаются в соответствии со спецификациями EN12080. Эксплуатационные испытания в соответствии с EN12082 проводятся, чтобы убедиться, что буксовый подшипник подходит для предполагаемого применения. Ассортимент продукции дополняется мехатронными компонентами для контроля состояния.

Подшипники изготавливаются в соответствии со спецификациями EN12080. Эксплуатационные испытания в соответствии с EN12082 проводятся, чтобы убедиться, что буксовый подшипник подходит для предполагаемого применения. Ассортимент продукции дополняется мехатронными компонентами для контроля состояния.

Особые характеристики для конкретных применений

Буксовые подшипники для локомотивов отличаются особенно высокой грузоподъемностью. По соображениям безопасности подшипники, используемые в высокоскоростных транспортных средствах, изготавливаются из стали, к которой предъявляются особые требования в отношении чистоты материала. Эти подшипники оснащены бесконтактными уплотнениями, позволяющими эксплуатировать их при низких температурах, а также используется специальная высокоскоростная смазка.

Поезда, используемые для местного пассажирского транспорта, должны тормозить каждые несколько минут, что создает особую проблему для консистентной смазки. Напротив, подшипники, используемые в пассажирских перевозках на дальние расстояния, рассчитаны на более высокие скорости.

Об авторе