Изготовление на 3d принтере: Доступ ограничен: проблема с IP

3D печать на 3D принтере на заказ, цена от 10 руб/куб.см

3dVision: приближая объёмную печать

Использование возможностей, которые предлагают устройства для аддитивного производства, – ключ к экономии при создании изделия в единичном экземпляре.

Цены на 3D печать

Сроки

Сроки 3Д печати зависит непосредственно от материала, объёма и технологии, по которой будет изготавливаться спроектированная модель. Но например:

- Полупрофессиональная печать из ABS/PLA занимает от нескольких часов до 1-2 дней,

- Профессиональное изготовление деталей на 3д принтере из материалов на основе ABS — 2-3 дня (т.к. дополнительно необходимо ещё растворить материал поддержки)

- Фотополимер MJM или PolyJet— 1-3 дня,

- Полиамид по технологии

К срокам изготовления необходимо добавлять время на доставку изделий: в Москве — это 1-2 дня, в Санкт-Петербурге — 1 день, в других городах России: 1-5 дней.

Файлы для объёмной печати

Файлы 3D моделей с расширением .STL «понимают» любые 3d-принтеры, однако данный формат не поддерживает текстуры. Если же вам нужна полноцветная объёмная печать из гипсополимера, тогда модель следует отправлять с расширением .3DS, либо .VRML.

Кроме того, мы работаем с обменными форматами STEP, IGES и PARASOLID, которые поддаются конвертации в необходимые форматы для трёхмерной печати.

Важно: модель должна быть спроектирована в масштабе изготовления. Из-за резкого уменьшения толщины стенок, масштабирование габаритов модели в меньшую сторону практически всегда невозможно. Увеличить прототип не составляет трудностей, но в таком случае не избежать перерасхода материала.

3D-печать на заказ.

Услуги на 3D-принтере FDM/SLA от 10/75р.гр.

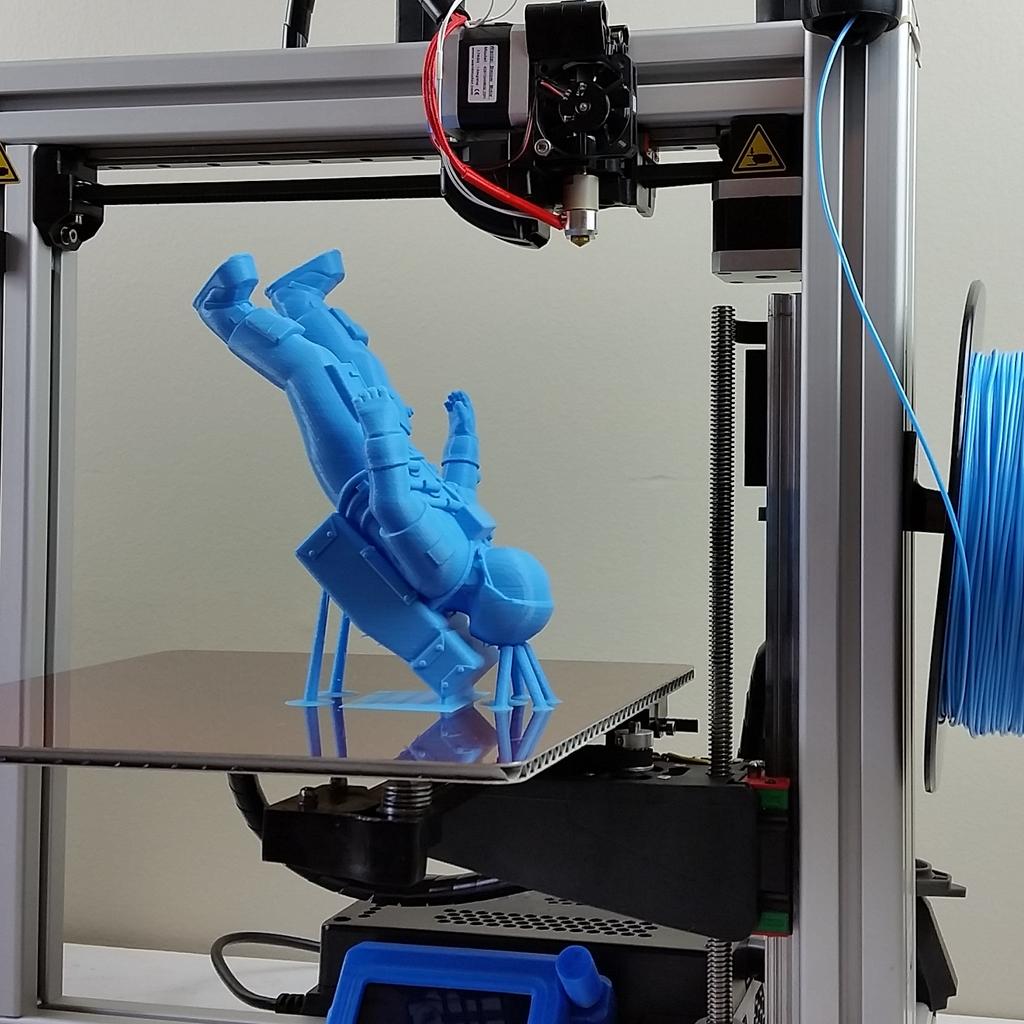

Услуги на 3D-принтере FDM/SLA от 10/75р.гр.Использование 3D-печати — этой доступной технологии, позволяющей создавать объемные детали методом послойного нанесения PLA, ABS, PET-g или другого типа пластика, существенно сокращает время производственного цикла от изготовления прототипа до выхода готовой серийной детали.

| Используется | Преимущества |

|---|---|

| Производителями. Дизайнерами прототипов. Технологическим компаниям. Частными лицами. | Время выполнения. Возможность пост-обработки. Можно задать прочность модели. Цена изделия. |

Где применяется 3D-технологии

Изготовление деталей на 3D-принтерах позволяет делать объекты любых форм с широким выбором материалов различных свойств. Детали могут быть мелкими и крупными, с острыми углами или скругленными элементами, термостойкие и прозрачные, гибкие и жесткие.

Современное использование 3D-печати даёт возможность реализовать практически любую идею или изготовить качественный прототип любой сложности отраслях:

- Промышленный дизайн и прототипы.

- Протезирование.

- Архитектуру.

- Оригинальные сувениры.

- Персонализированный дизайн.

Сфера использования современных 3D-принтеров не имеет ограничений.

От чего зависит стоимость 3D-печати

В зависимости от особенностей эксплуатации объекта при расчёте стоимости готовых изделий учитываются такие параметры как:

- технология: FDM или SLA;

- тип материала или смолы;

- толщина слоя, заполнения и расхода материала. Подробнее о слоях и заполнении тут.

Исходя из вышеописанного следует, что стоимость услуги точнее рассчитывать исходя из наличия STL-файла и выбранной технологии. Далее подбираются оптимальные для условий эксплуатации материал и параметры печати.

При расчёте заказа также учитывается и расположение детали на столе принтера. Например, стоимость одной и той же детали воздуховода при разном расположении может существенно отличаться. Вид в слайсере:

- Модель воздуховода 500р.

- Стоимость 1200р.

- Стоимость 2900р.

Особенности 3D-печати

Для распечатки изделий необходим трехмерный файл в формате STL, OBJ или CAD-формате, например, STEP.

Точность готовой детали варьируется от 0,1-0,2 мм и более, а при проектировании должна учитываться технология изготовления (FDM/SLA).

Дополнительно

Также математическую модель можно получить путём 3Д-сканирования объекта:

По результатам сканирования иногда требуется корректировки объекта или исправить погрешности сканирования, например, удалить швы или разрывы:

- Сканирование лицевой части

- Сканирование внутренней части

Как заказать изготовление деталей на 3D принтере

Чтобы отправить запрос на изготовление детали в нашей студии:

- Подготовьте/найдите детали. Для этого есть такие ресурсы, как https://thingiverse.com где есть большое количество различных предметов для печати.

- Если хотите оценить стоимость изготовления детали, имея образец, то вы можете прислать фото изделия, которое нужно «клонировать».

- Если такой файла или образца нет, то можете нарисовать эскиз.

Примеры заказов

Например, одному клиенту нужен был светильник для самодельного 15-ти литрового аквариума. Он прислал такую картинку:

Эскиз светильникаВ данном случае трёхмерный объект был подготовлен в CAD-программе и отправлен заказчику на согласование:

Готовый светильник на аквариумеЗапрос на мелкосерийное производство

Или другой пример, когда юридическому лицу требуется напечатать небольшое количество деталей по чертежу от руки: Чертёж воздухоотводаТребовалась партия из 5 штук из любого материала. Основное требование — геометрия внутреннего посадочного диаметра. Был выбран материал PETG и изготовлена пробная деталь:

Модель воздуховода в слайсереПо результату допечатали остальные четыре воздуховода, оставив конструкцию и размеры неизменными:

Готовые воздуховодыРасчёт стоимости по трёхмерной печати

Если Вам не удалось до нас дозвониться, пожалуйста, воспользуйтесь формой обратной связи. По мере обработки запросов наш специалист обязательно с Вами свяжется.

По мере обработки запросов наш специалист обязательно с Вами свяжется.

3d печать деталей мелкосерийное производство на 3д принтере

Мелкосерийное производство пластиковых деталей методом 3D печати является хорошей альтернативой традиционным методам. Если Вам нужно сделать от одного до 1000 изделий (и более), изготовление продукции на 3д принтере может быть сильно дешевле и/или быстрее, по сравнению с традиционными методами производства. Более того, мелкосерийная печать на 3d принтере позволяет создать почти любую форму изделия, в отличие от литья в силикон, литья под давлением или фрезерования. Подробнее о возможностях и ограничениях технологий изготовления изделий из пластика. Мелкосерийное производство пластиковых частей на трехмерном «печатном станке» не требует создания дорогой оснастки, мастер моделей и прочего, при этом дает возможность менять форму и цвет “на ходу”.

3d печать деталей: материалы, сроки, качество

Вы можете заказать мелкосерийное производство деталей из любого материала, доступного для печати на трехмерном принтере или для лазерной резки, однако наиболее часто для этих целей используется пластик ABS или пластик PLA, реже полиамид, ввиду их стоимости, относительной прочности и высокого соотношения цена/качество. Срок для пластиков начинается от 1 дня, для полиамида от четырех дней. Если мы беремся за 3д печать Вашего заказа, мы гарантируем определенный уровень качества, ознакомиться с ним Вы можете посетив наш офис или получив бесплатный пробник.

Срок для пластиков начинается от 1 дня, для полиамида от четырех дней. Если мы беремся за 3д печать Вашего заказа, мы гарантируем определенный уровень качества, ознакомиться с ним Вы можете посетив наш офис или получив бесплатный пробник.

Как узнать стоимость или заказать изготовление деталей на 3д принтере?

Заполните форму ниже, выбрав исходные файлы, которые у Вас есть и прикрепив их, также заполните все поля, которые сможете. Либо просто пришлите задание с файлами на [email protected]

Гарантии при мелкосерийном изготовлении деталей на 3D принтере

За счет налаженный процессов сборки и обработки мы гарантируем:-Определенный уровень качества готовой поверхности, ознакомиться с которым Вы можете, посетив наш офис.

-Точность от 0.1 до 0.8 мм на каждые 200 мм.

-Относительную прочность изделий и соединений, за счет использования только качественного иностранного оборудования и материалов, а так же отлаженных процессов постобработки и сборки.

Российская инжиниринговая компания Total Z

Она включает в себя совокупность приспособлений, необходимых в процессе производства для осуществления сборки, транспортировки деталей, креплений заготовок и инструментов. С помощью оснастки часто совершается специальная и дополнительная обработка изделий.

Она включает в себя совокупность приспособлений, необходимых в процессе производства для осуществления сборки, транспортировки деталей, креплений заготовок и инструментов. С помощью оснастки часто совершается специальная и дополнительная обработка изделий.Изготовление инструментов традиционным методом производства — это дорого и трудоемко. Один элемент оснастки может состоять из нескольких частей сложной геометрической формы. В таком случае его производство требует работы на нескольких станках и задействует специалистов разных квалификаций. Внедрение аддитивных технологий существенно экономит время и средства на изготовление инструментов, необходимых для отлаженного производственного процесса.

Ключевые преимущества 3D-печати технологической оснастки:

- Сокращение расходов. 3D-печать дешевле, чем производство инструментов посредством формовки, литья и других методов. Для изготовления детали нужен только 3D-принтер и оператор, контролирующий процесс, что снижает затраты на труд разных специалистов и избавляет от необходимости закупать и обслуживать дорогостоящее оборудование.

При этом создание сложных деталей идентично изготовлению простых и не требует дополнительных расходов.

При этом создание сложных деталей идентично изготовлению простых и не требует дополнительных расходов. - Уменьшение времени на производство детали. Изготовление оснастки традиционным методом может занимать недели и больше, 3D-принтер сокращает это время до нескольких дней. Это существенное преимущество в тех случаях, когда происходит поломка важного для промышленного предприятия инструмента. Фактор скорости также важен, когда необходимо быстро модернизировать оснастку или разработать и проверить несколько новых вариантов.

- Независимость. Многие производства заказывают оснастку на специализированных предприятиях и зависят от скорости их реагирования и качества работы. С 3D-принтером можно печатать высококачественные инструменты самостоятельно в короткие сроки.

- Разнообразие материалов. Пластики для 3D-принтера, в зависимости от их состава, обладают разными свойствами. Есть материалы стойкие к истиранию, химическому воздействию, ультрафиолетовому излучению.

Благодаря этому, производитель может подобрать идеальный по качеству и стоимости вариант.

Благодаря этому, производитель может подобрать идеальный по качеству и стоимости вариант.

Total Z производит промышленные 3D-принтеры, которые работают со всеми видами пластика, в том числе с высокотемпературными суперконструкционными материалами, позволяющими произвести прочную, стойкую к внешней среде технологическую оснастку. Свяжитесь с нами, чтобы получить подробную информацию.

Возврат к списку

Заказать услугу

Печать на 3d принтере в самаре

Код 019Изготовление трёхмерных моделей:

— персонажи;

— сооружения;

— детали;

— сувениры.

Звоните: 8 (846) 342 52 34; +7 927 260 71 38

*ДОСТАВКА ПРОДУКЦИИ ПО САМАРЕ — 200р.

*ПРИ ЗАКАЗЕ ОТ 3000р. ДОСТАВЛЯЕМ БЕСПЛАТНО!

ВИЗИТКИ ПАКЕТЫ КРУЖКИ ПЛАСТИКОВЫЕ КАРТЫ ШТЕНДЕРЫ ФУТБОЛКИ БАННЕРЫ ДОРХОЛДЕРЫ КАЛЕНДАРИ

3D-печать

ИЗГОТОВЛЕНИЕ ТРЁХМЕРНЫХ МОДЕЛЕЙ ПО ЧЕРТЕЖАМ И ФОТОГРАФИЯМ

СТОИМОСТЬ ИЗГОТОВЛЕНИЯ 3d МАКЕТОВ

Максимальный размер цельного макета 240х215х230 мм. При изготовлении больших моделей используется печать по частям с дальнейшей склейкой или стыковкой в пазы.

При изготовлении больших моделей используется печать по частям с дальнейшей склейкой или стыковкой в пазы.

| Материал | Цена за 1см. кубический |

|---|---|

| Пластик ABS | 9р. |

| Пластик PLA | 10р. |

| Пластик PETG | 12.5р. |

| Пластик HIPS | 13р. |

| Пластик NYLON | 18р. |

*Цена изготовления 3D макета может быть увеличена при высокой степени детализации.

*Покраска моделей рассчитывается индивидуально. Цена зависит от степени детализации макета.

*Минимальная стоимость заказа — 500р.

*Скидки от объёма.

3D-печать в Самаре

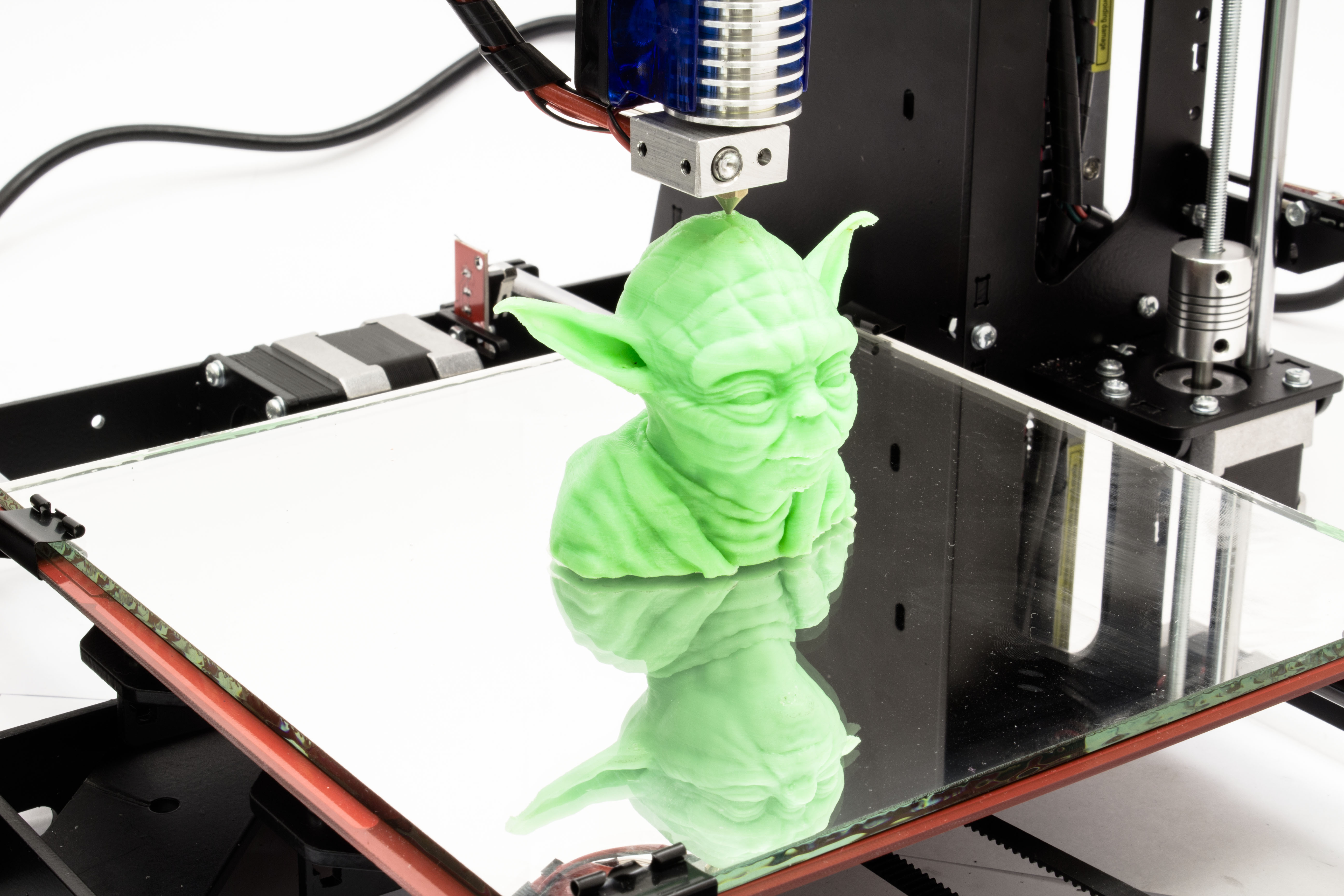

Трёхмерная печать или 3д печать — это процесс изготовления трехмерных моделей из различных материалов, таких как пластик, гипс, металл, стекло, бетон и даже живые клетки ткани. Печать на 3д принтере — это кропотливый процесс, требующий больших временных затрат и профессиональной предпечатной подготовки трехмерных макетов и оборудования. ЦДК предлагает 3d печать в Самаре деталей, фигурок, персонажей и практически любых моделей из пластика. Наш 3d принтер осуществляет печать деталей по предварительно подготовленным 3d моделям. Мы предоставляем услуги изготовления 3д моделей по чертежам и фотографиям для использования в 3d печати и трехмерной визуализации.

ЦДК предлагает 3d печать в Самаре деталей, фигурок, персонажей и практически любых моделей из пластика. Наш 3d принтер осуществляет печать деталей по предварительно подготовленным 3d моделям. Мы предоставляем услуги изготовления 3д моделей по чертежам и фотографиям для использования в 3d печати и трехмерной визуализации.

В ЦДК вы можете заказать трехмерную деталь на изготовление из ABS и PLA пластика, а также из других материалов, таких как Flex и Нейлон. Печать на пластике является самой доступной, а потому приобретает всё большую популярность. В целом, услуги 3d печати в Самаре имеют хорошую перспективу развития, так как по сути это незаменимая услуга.

Наибольшим спросом при оформлении 3d печати на заказ, пользуются детали из пластмассы, такие как сломанные кнопки на чайниках, колпаки на колесах автомобилей, различные шестеренки, плафоны, крышки и т.д. То есть такие вещи, которые очень сложно где-то купить, но можно заменить сделав 3d модель на заказ.

Максимальный размер трехмерного изделия составляет 240х215х230 мм. Однако это не означает, что мы не можем напечатать 3d модель побольше. При изготовлении больших моделей используется печать по частям, после чего они стыкуются в пазы или склеиваются в единое целое.

Однако это не означает, что мы не можем напечатать 3d модель побольше. При изготовлении больших моделей используется печать по частям, после чего они стыкуются в пазы или склеиваются в единое целое.

Стоимость 3d печати зависит от детализации и объема изготавливаемой модели. Чем выше детализация 3d модели, тем больше времени уходит на её печать и тем тяжелее производить её послепечатную обработку.

Если вам необходимо изготовить трехмерную деталь по чертежам или по фотографии, то смело обращайтесь в нашу компанию. Мы обязательно поможем!

Сферы применения 3d печати

Технология 3d печати имеет самую широкую сферу применения. Широкое распространение получила данная технология в медицине. На 3д принтерах изготавливаются различные составные части, как человеческих, так и животных тел, такие как части суставов, костей и на данный момент, даже кожного покрова. В сфере строительства, 3d печать используют для строительства домов из железобетона. Для этого применяются большие 3д принтеры, которые отливают фундамент и стены домов без участия человека. Технология трёхмерной печати позволяет выполнять работу непрерывно, и днём, и ночью, и поэтому является очень выгодной для подрядчиков. Если посмотреть на сферу проектирования и моделирования, то 3д печать является незаменимой технологией в силу того, что макеты выполненные с помощью трёхмерной печати, в отличии от макетов выполненных вручную, выполняются с высшей степенью соответствия электронным данным. Далее напечатанные макеты можно использовать для проведения презентаций или для внесения изменений в проектные материалы. В области серийного производства такие макеты(детали) можно распечатывать штучно, выявлять недостатки, вносить корректировки и после пускать в серию.

Технология трёхмерной печати позволяет выполнять работу непрерывно, и днём, и ночью, и поэтому является очень выгодной для подрядчиков. Если посмотреть на сферу проектирования и моделирования, то 3д печать является незаменимой технологией в силу того, что макеты выполненные с помощью трёхмерной печати, в отличии от макетов выполненных вручную, выполняются с высшей степенью соответствия электронным данным. Далее напечатанные макеты можно использовать для проведения презентаций или для внесения изменений в проектные материалы. В области серийного производства такие макеты(детали) можно распечатывать штучно, выявлять недостатки, вносить корректировки и после пускать в серию.

Изготовление макетов на 3D принтере производится по современной технологии. Срок изготовления макетов в Самаре занимает в среднем — от 2 до 7 рабочих дней. У нас вы можете заказать трёхмерные модели с индивидуальным дизайном. Оформить заказ на печать на 3d принтере в Самаре можно связавшись с нами по представленным выше телефонам или через форму Online заявки. Мы изготавливаем модели в кратчайшие сроки и по выгодной цене.

Мы изготавливаем модели в кратчайшие сроки и по выгодной цене.

Изготовление 3d макетов

Для того, чтобы сделать 3d макет нужно иметь исходные данные, такие как чертежи, фотографии или хотя бы набросок от руки с приблизительными размерами. Мы занимаемся изготовлением 3d макетов зданий(домов), техники, продукции различного назначения и отдельных деталей. Архитектурный макет является одним из наиболее ответственных в исполнении проектов, т.к. требует наивысшей точности в отображении деталей и цветовой гаммы будущего строения. Наша компания сотрудничает со многими строительными и проектными организациями, поэтому мы очень ответственно подходим к изготовлению архитектурных макетов. Прежде чем построить дом, нужен макет, чтобы визуально оценить все преимущества и недочеты требующие доработки, т.к. одно дело смотреть на модель сооружения на мониторе компьютера и совсем другое, смотреть на его реальную масштабированную копию.

НУЖНО ИЗГОТОВЛЕНИЕ 3D МАКЕТОВ НА ЗАКАЗ? ЗВОНИТЕ!: 8 (846) 342 52 34; +7 927 260 71 38

Точная 3D печать металлом на заказ в Sprint 3D

3D печать металлом – аддитивное производство металлических изделий, которое по праву является одним из наиболее перспективных и стремительно развивающихся направлений в трехмерной печати как таковой. Сама технология берет свое начало еще с обычного спекания материалов, применяемого в порошковой металлургии. Но сейчас она стала более совершенной, точной и быстрой. И сегодня компания SPRINT3D предлагает вам печать металлом на 3D принтере на действительно выгодных условиях. Но для начала – немного информации о самом производственном процессе и его возможностях.

Сама технология берет свое начало еще с обычного спекания материалов, применяемого в порошковой металлургии. Но сейчас она стала более совершенной, точной и быстрой. И сегодня компания SPRINT3D предлагает вам печать металлом на 3D принтере на действительно выгодных условиях. Но для начала – немного информации о самом производственном процессе и его возможностях.

Технология селективного лазерного сплавления

SLM или технология селективного сплавления – это тип прямой печати металлом, при котором достигается плотность 99,5%. Разница особенно ощутима, если сравнивать с моделями, полученными обычным литьем. Достигается такой показатель благодаря внедрению новейших технологий именно в аппаратной части:

- Применение специальных роликов для утрамбовки порошков и, как следствие, возможность использования порошков с размером частиц от 5 мкм.

- Повышение насыпной плотности, способствующее уплотнению конечных изделий.

- Создание разреженной атмосферы инертных газов, при которой достигается максимальная чистота материала, отсутствует окисление и исключаются риски попадания сторонних химических соединений в состав.

Но самое главное – современный 3D принтер для печати металлом позволяет легко подобрать индивидуальную конфигурацию для печати конкретным металлическим порошком. Таким образом даже с недорогим материалом можно получить первоклассный результат. Но только при условии использовании качественного современного оборудования. И здесь мы тоже готовы вас удивить!

3D-печать металлом В SPRINT 3D

Установки для 3D печати металлом, которые мы используем

Качество производства – ключевое требование, которое мы ставим перед собой. Поэтому в работе используем только профессиональное оборудование, обладающие широкими возможностями для печати металлом. Рассмотрим подробнее каждую из производственных установок.

Производственная установка SLM 280HL

SLM 280HL – разработка германской компании SLM Solutions GmbH, использующая технологию послойного лазерного плавления порошковых металлических материалов. Установка оснащена большой рабочей камерой и позволяет создавать 3D объекты размерами 280х280х350 мм. Среди главных преимуществ печати данной установкой можно выделить:

- Малую минимальную толщину наносимого слоя – 20 мкм.

- Заполнение рабочей камеры инертным газом, что позволяет работать с различными реактивными металлами.

- Скорость печати составляет до 35 см/час.

- Толщина слоя построения – 30 и 50 мкм.

- Мощность – 400 Вт.

Отдельно отметим запатентованную систему подачи порошкового материала, благодаря которой скорость печати значительно выше, чем на большинстве производственных установок в той же ценовой категории. В производстве мы используем следующие материалы:

- Нержавеющая сталь (отечественная 07Х18Н12М2 (Полема), 12Х18Н10Т и импортная 316L).

- Инструментальная сталь (импортная 1.2709).

- Жаропрочные сплавы 08ХН53БМТЮ (аналог Inconel 718, про-во Полема) и ЭП 741 (производства ВИЛС).

- Кобальт-Хром (COCR)

3D-принтер SLM 280HL может использоваться для создания разного рода металлических компонентов, прототипов и конечных изделий. При необходимости мы можем обеспечить мелкосерийное производство.

Производственная установка ProX 100

ProX 100 – компактная установка для 3D печати металлом, разработанная американской компанией 3D Systems. Она работает по технологии прямого лазерного спекания, благодаря чему обеспечивает высокую скорость и точность производства. Среди основных характеристик стоит выделить:

- Размер рабочей камеры – 100х100х80 мм.

- Толщина слоя построения – 20 и 30 мкм.

- Мощность – 50 Вт.

ProX 100 позволяет создавать прототипы, которые невозможно разработать стандартными методами, обеспечивает короткие сроки изготовления, гарантирует отсутствие пористости материала и высокую плотность деталей. Кроме того, отметим стандартизированное качество всех изделий вне зависимости от их структуры. На данный момент модель активно используется в стоматологии при создании высокоточных протезов, но нашла широкое применение и в других отраслях:

Кроме того, отметим стандартизированное качество всех изделий вне зависимости от их структуры. На данный момент модель активно используется в стоматологии при создании высокоточных протезов, но нашла широкое применение и в других отраслях:

- Производство двигателей и отдельных их деталей.

- Разработка медтехники.

- Печать ювелирных изделий и даже предметов современного искусства.

В печати мы используем сплав кобальт-хром КХ28М6 (производство Полема), изначально разработанный для аддитивных технологий при создании эндопротезов.

3D печать металлом – применение в настоящее время

Многие специалисты утверждают, что 3D печать как таковая еще полностью не раскрыла свой потенциал. К примеру, Илон Маск планирует использовать технологию в колонизации Марса для строительства административных и жилых зданий, оборудования и техники прямо на месте. И это вполне реально, ведь уже сейчас технология трехмерной печати металлом активно применяется в различных отраслях:

- В медицине: изготовление медицинских имплантов, протезов, коронок, постов и т.

д. Высокая точность производства и относительно доступная цена сделали 3D печать очень актуальной в данной отрасли.

д. Высокая точность производства и относительно доступная цена сделали 3D печать очень актуальной в данной отрасли. - В ювелирном деле: многие из ювелирных компаний используют технологию 3D печати для изготовления форм и восковок, а также непосредственно создания ювелирной продукции. К примеру, печать титаном позволяет создавать изделия, которые ранее представлялись невозможными.

- В машинной и даже аэрокосмической отраслях: BMW, Audi, FCA и другие компании не первый год используют 3D печать металлом в прототипировании и всерьез рассматривают ее использование в серийном производстве. А итальянская компания Ge-AvioAero уже сейчас печатает компоненты для реактивных двигателей LEAP на 3D принтерах.

И это лишь малая часть того, что можно создавать на современном оборудовании. Практически все металлические изделия, которые вам необходимы, можно создать при помощи технологии 3D печати металлом. И если данная услуга актуальна для вас, обратитесь в SPRINT3D. Мы возьмемся за работу любой сложности и объемов. А главное – предоставим первоклассный результат!

Мы возьмемся за работу любой сложности и объемов. А главное – предоставим первоклассный результат!

Будущее уже здесь!

Вас может заинтересовать

Что можно сделать на 3D принтере

В связи с появлением технологии трехмерной печати и ее активным развитием многие задаются вопросом, что можно сделать на 3D принтере? Для наиболее правильного ответа на этот вопрос следует понять, что такое 3Д принтер, как он работает и какими возможностями обладает. Ведь современные принтеры для трехмерной печати имеют достаточно широкие возможности, и с их помощью можно делать самые разные изделия.

0.1. Уменьшенная копия сделанная на 3D принтере

1. Итак, что же такое 3D принтер

3D принтер – это специальное устройство для создания объемных деталей, которое применяет способ послойного образования физического предмета по цифровой трехмерной модели. Другими словами, это аппарат, который способен напечатать физический объемный предмет, который ранее был создан в программе для трехмерного моделирования.

Стоит отметить, что современные принтеры для трехмерной печати отличаются высокой точностью. Они способны создавать абсолютно любые объекты – детали, модели зданий, игрушки, буквы и цифры, не зависимо от сложности их форм. Это означает, что использование 3D принтера открывает безграничные возможности перед пользователем.

2. Что можно сделать с помощью 3D принтера

Как вы уже знаете, современный принтер для трехмерной печати открывает безграничные возможности перед пользователями. С его помощью можно изготовить практически любую деталь или игрушку совершенно любой формы. Это означает, что 3D принтер может применяться в самых разных областях производства. Кроме этого существуют бытовые типы принтеров для трехмерной печати, которые позволяют создавать нужные модели в домашних условиях.

2.1. Изготовление на 3D принтере игрушек

Принтеры для трехмерной печати позволяют изготавливать весьма реалистичные игрушки для детей любых возрастов – животные, автомобили и мотоциклы, посуда и куколки для девочек, всевозможные сказочные персонажи и герои мультсериалов и так далее. Кроме этого на 3Д принтере можно изготовить развивающие игрушки для самых маленьких.

Кроме этого на 3Д принтере можно изготовить развивающие игрушки для самых маленьких.

Каждая маленькая девочка по достоинству оценит коллекцию невероятно красивой бижутерии, распечатанной на 3D принтере. В свою очередь для мальчиков можно создавать целые армии солдатиков и военной техники. Изготовление деталей различных конструкторов в домашних условиях не составит труда, если вы используете 3Д принтер.

Конечно, существующие сегодня настольные принтеры не способны печатать разными цветами. Все зависит от того, какой пластик вы будете использовать. Однако уже сегодня идут активные разработки многоцветных принтеров.

2.2. Изготовление деталей на 3D принтере

Конечно же, возможности трехмерной печати не ограничиваются изготовлением игрушек. К примеру, в домашних условиях вы можете распечатать себе достаточно прочный разводной гаечный ключ. Конечно, пластик не сможет выдержать большое давление, однако со многими домашними задачами ключ вполне способен справиться. Помимо этого вы можете распечатать массу деталей, таких как ручки для дверей, фурнитура для мебели, декоративные изделия и так далее.

Помимо этого вы можете распечатать массу деталей, таких как ручки для дверей, фурнитура для мебели, декоративные изделия и так далее.

Кроме этого на 3Д принтере можно распечатывать различные шестерни для любых механизмов. Крючки, тремпели для одежды, полочки и многое другое также можно изготовить при помощи трехмерной печати. Многие пластиковые детали, которые используются в разнообразных механизмах, производятся при помощи 3Д принтеров. Область применения 3Д принтера в быту ограничивается только вашей фантазией.

2.3. 3D принтер для одежды

Разработчики 3D принтеров пошли еще дальше и создали принтер, который способен работать не только с жесткими материалами, такими как металл или пластик. Новинка в мире трехмерной печати позволяет создавать самую настоящую одежду из синтетических материалов, таких как полиуретан и резина. Уже была выставлена первая коллекция одежды от известного дизайнера, изготовленная на 3Д принтере.

Это означает, что в скором будущем принтеры для печати одежды устранят необходимость в крупных заводах, занимающих много места. Кроме этого бутики смогут избавиться от больших складов, так как нужную модель можно будет распечатать сразу после заказа. Конечно, современные технологии трехмерной печати еще развиваются, и невозможно сказать чего они смогут достигнуть через 5-10 лет.

Кроме этого бутики смогут избавиться от больших складов, так как нужную модель можно будет распечатать сразу после заказа. Конечно, современные технологии трехмерной печати еще развиваются, и невозможно сказать чего они смогут достигнуть через 5-10 лет.

3. Что можно напечатать на 3D принтере SD300Pro: Видео

3.1. Печать органов на 3D принтере

3Д принтеры уже сегодня активно используются в медицине. С их помощью распечатываются формы, по которым в дальнейшем изготавливается протез или фрагмент кости. Это очень удобно. Кроме этого, стоит отметить, что изделия, напечатанные на 3D принтере, отличаются высокой точностью. Это позволяет создавать максимально точные биологические протезы костей и пластины, для закрытия отверстий в костной ткани.

В будущем планируется создать 3D принтер, который сможет распечатывать органы людей, используя биологические материалы. Это позволит создавать искусственные органы для людей, которые смогут полноценно заменить поврежденные и зараженные ткани.

Это позволит создавать искусственные органы для людей, которые смогут полноценно заменить поврежденные и зараженные ткани.

3.2. Что еще делает 3D принтер

Как уже говорилось выше, при помощи трехмерной печати можно сделать практически любой объект, независимо от сложности его форм. Более того, в тех местах, где пластиковые детали не способны выдержать нагрузку, используются металлические детали, распечатанные на 3Д принтере по металлу.

Принтер для трехмерной печати металлом способен создавать прочные и точные детали для любых механизмов. Такие устройства уже сегодня активно используются в производственной промышленности.

Учитывая возможности современных технологий не сложно представить, что сможет сделать 3D принтер через 5-10 лет. Ведь то, что вчера еще было фантазией из книг о будущем, стало доступно уже сегодня. Более того, технология активно развивается и имеет огромный потенциал.

Эволюция 3D-печати в производстве

Пол Беннинг, главный технолог 3D Print HP Inc. , обсуждает текущие технологические тенденции в обрабатывающей промышленности, связанные с 3D-печатью.

, обсуждает текущие технологические тенденции в обрабатывающей промышленности, связанные с 3D-печатью.

Что такое 3D-печать?

3D-печать — это производственный процесс, при котором объекты создаются в соответствии с цифровой 3D-моделью. Используя 3D-принтер и добавляя слой за слоем материалы, такие как пластмассы и металлы, сложные объекты можно изготавливать быстро и с низкими затратами, небольшими тиражами или уникальными деталями.Технология HP Multi Jet Fusion 3D позволяет заказчикам изготавливать сложные детали с контролируемыми физическими и функциональными характеристиками на каждом этапе и обеспечивает скорость, качество и надежность на протяжении всего производственного процесса для ряда отраслей и приложений.

Как с годами развивалась 3D-печать?

Мы находимся на пороге четвертой промышленной революции, когда физические и цифровые технологии радикально изменят то, как компании представляют, проектируют, производят, распространяют и ремонтируют почти все. Повышенный мировой спрос на экологичные решения и индивидуализированные продукты привел к резкому увеличению спроса на детали и продукты, напечатанные на 3D-принтере. Технологические инновации в этой области снизили затраты вдвое, в то же время повысив производительность вдвое. По мере того как сектор 3D-печати выходит за рамки прототипирования, использование этой технологии, особенно в цепочках поставок, становится все более распространенным.

Повышенный мировой спрос на экологичные решения и индивидуализированные продукты привел к резкому увеличению спроса на детали и продукты, напечатанные на 3D-принтере. Технологические инновации в этой области снизили затраты вдвое, в то же время повысив производительность вдвое. По мере того как сектор 3D-печати выходит за рамки прототипирования, использование этой технологии, особенно в цепочках поставок, становится все более распространенным.

В 2018 году HP запустила технологию Metal Jet, самую передовую в мире технологию 3D-печати для массового производства промышленных металлических деталей.Он обеспечивает механически функциональные конечные детали с производительностью до 50 раз большей, чем другие методы 3D-печати, и при значительно более низких затратах по сравнению с другими системами струйной печати связующего.

По мере того, как мы видим, что все больше клиентов масштабируются для производства и дальнейшего сотрудничества через растущую экосистему партнеров, возможности расширяются для новой эры производства.

Каковы современные тенденции в 3D-печати?

Тенденция, которую мы увидим, — это усиление влияния цифрового производства в форме производственных приложений, особенно в автомобильном, промышленном и медицинском секторах.В автомобильном секторе мы наблюдаем повышенное внимание к разработке материалов промышленного уровня для автомобильных приложений, поскольку 3D-печать тяготеет от прототипирования к полному производству готовых деталей и продуктов. Кроме того, по мере того, как новые платформы, такие как электромобили, начинают массовое производство, ожидается, что HP Metal Jet будет использоваться для таких приложений, как облегчение веса полностью сертифицированных по безопасности металлических деталей. Промышленное 3D-производство также позволяет автомобильной промышленности создавать приложения новыми способами, которые ранее были невозможны, наряду с возможностью проектирования деталей для конкретных приложений для отдельных систем или моделей.

Какую инновационную технологию вы видели при использовании 3D-печати?

Одним из действительно ярких примеров 3D-печати, которые мы видели в последние несколько недель, является то, как поставщики 3D-технологий и производители цифровых технологий объединяются, чтобы помочь в создании жизненно важных приложений для борьбы с COVID-19. HP и ее глобальная сеть партнеров и клиентов печатают важные детали, такие как клапаны вентиляторов, регуляторы лицевых масок и дверные ручки без помощи рук, для местных больниц и поставщиков медицинских услуг по всему миру.

Помимо того, что 3D поддерживает текущую ситуацию, мы увидели множество способов использования этой технологии — от индивидуальных протезов до деталей, которые используются в автомобилях, и до невидимых подтяжек, помогающих людям добиться желаемой улыбки.

В условиях, когда отрасли сталкиваются с растущей ориентацией на клиента, когда речь идет о предоставляемых ими услугах, как 3D-печать может помочь повысить ориентацию на клиента?

Одним из основных преимуществ 3D-печати является возможность полностью настраивать продукты и детали для конечного пользователя. Это может быть в форме предпочтения дизайна или может служить более практической цели, такой как улучшение соответствия или удобства использования продукта. Например, 3D-печать упрощает настройку протезов конечностей и сокращает время производства с недель до дней, а также позволяет доставлять индивидуально подобранную обувь, включая стельки, с помощью инновационных технологий 3D-сканирования, динамического анализа походки и производственных технологий.

Это может быть в форме предпочтения дизайна или может служить более практической цели, такой как улучшение соответствия или удобства использования продукта. Например, 3D-печать упрощает настройку протезов конечностей и сокращает время производства с недель до дней, а также позволяет доставлять индивидуально подобранную обувь, включая стельки, с помощью инновационных технологий 3D-сканирования, динамического анализа походки и производственных технологий.

Как 3D-печать может сделать производство более гибким?

Позволяя потребителям диктовать спрос, 3D-печать способствует повышению мобильности, гибкости и адаптируемости цепочки поставок, тем самым сокращая затраты и отходы.Компаниям больше не нужно прогнозировать потребительский спрос, делая ставку на то, сколько продукта они продадут; 3D-печать обеспечивает бесконечную гибкость, поскольку они могут печатать то, что им нужно.

СМОТРИ ТАКЖЕ:

3D-печать также позволяет производителям более успешно создавать прототипы, поскольку они могут печатать новую модель / деталь с каждым усовершенствованием или поправкой в дизайне с помощью простой настройки программного обеспечения, распечатывая мгновенно. Таким образом, экономится время и деньги, вместо того, чтобы каждый раз создавать новые формы.

Таким образом, экономится время и деньги, вместо того, чтобы каждый раз создавать новые формы.

3D-печать также позволяет производить невероятные объемы в короткие сроки. Клиент HP SmileDirectClub использует решения для 3D-печати Mult Jet Fusion для производства более 50 000 персонализированных форм каждый день и планирует напечатать почти 20 миллионов форм для рта только в течение следующих 12 месяцев.

В 2018 году по всему миру было произведено более 10 миллионов деталей с использованием технологии HP Multi Jet Fusion.

Как 3D-печать может принести пользу обрабатывающей промышленности?

3D-печать полностью меняет представление о том, как вещи задуманы, спроектированы, производятся и распространяются, что значительно снижает затраты на разработку и производство, значительно упрощает логистику и снижает выбросы углекислого газа.Он обладает огромным потенциалом для революции в цепочках поставок, и мы начинаем видеть рост числа компаний, которые обращаются к этой форме производства, чтобы оставаться конкурентоспособными и быстрее создавать продукты.

3D-печать станет катализатором значительных сдвигов в мировом производственном секторе, и лидеры будут определяться своей способностью использовать всю ее разрушительную силу. В полностью цифровом будущем производство товаров будет приближено к потребителю, демократизируя производство в мировом масштабе и позволяя производить продукцию под заказ.с помощью традиционных процессов дизайнеры смогут создавать совершенно новые категории продуктов, поскольку стирается грань между идеями и физической реальностью. А производители, больше не привязанные к зарубежным фабрикам, сократят цепочки поставок с новой возможностью производить что угодно и где угодно на заказ.

Каковы проблемы 3D-печати?

Самое серьезное препятствие — это изменение мышления. Крайне важно думать о проектировании для 3D с первых этапов разработки продукта, думать о более широких последствиях того, как от стадии разработки до полномасштабного производства, и как можно дальше оптимизировать цепочки поставок. У тех, кто десятилетиями работал в традиционном производстве, есть глубокое, укоренившееся чувство ограничений и препятствий. С 3D-производством необходимо практически переучиться — в подавляющем большинстве случаев эти ограничения больше не действуют. Возможности дизайна безграничны. И, конечно же, необходимо развивать новые навыки, чтобы в полной мере использовать эти возможности. Инженеры будут внедрять новые элементы процесса проектирования в свои роли, где им нужно будет изучить механику 3D-печати, чтобы стать экспертами в процессах и наилучшим образом поддерживать операционные функции во время производства.

У тех, кто десятилетиями работал в традиционном производстве, есть глубокое, укоренившееся чувство ограничений и препятствий. С 3D-производством необходимо практически переучиться — в подавляющем большинстве случаев эти ограничения больше не действуют. Возможности дизайна безграничны. И, конечно же, необходимо развивать новые навыки, чтобы в полной мере использовать эти возможности. Инженеры будут внедрять новые элементы процесса проектирования в свои роли, где им нужно будет изучить механику 3D-печати, чтобы стать экспертами в процессах и наилучшим образом поддерживать операционные функции во время производства.

Какие приложения 3D-печати вы видели в отрасли?

3D-печать используется в различных отраслях промышленности, включая автомобилестроение, производство, здравоохранение и производство потребительских товаров. Наряду с невероятными усилиями по поддержке пандемии COVID-19 я также видел несколько фантастических приложений в коммерческом секторе. 3D-печать используется крупными производителями автомобилей для производства рычагов переключения передач и защитных перчаток, модельеры производят сумки и обувь с 3D-печатью, а компании печатают индивидуальные стельки для ног с помощью сканирования стопы пациента.Возможности действительно безграничны, и я с нетерпением жду того, что выйдет из отрасли в ближайшие несколько лет.

Работа, проделанная Jaguar Land Rover над развитием электромобилей, или Vestas VBIC, крупнейшим поставщиком ветряных турбин в мире, являются яркими примерами того, как 3D-печать позволяет отраслям беспрепятственно переходить от прототипирования к производству с невероятной гибкостью. для внесения улучшений в режиме, близком к реальному времени.

Для получения дополнительной информации по вопросам производства ознакомьтесь с последним выпуском журнала Manufacturing Global.

Следуйте за нами в LinkedIn и Twitter.

Промышленные применения 3D-печати: Полное руководство

Промышленные применения 3D-печати:

Полное руководство

Введение

3D-печать, также известная как аддитивное производство, прошла долгий путь с момента своего появления разработан в 1980-х гг. Хотя 3D-печать зародилась как инструмент для быстрого прототипирования, теперь она расширилась, чтобы охватить ряд различных технологий.

Развитие 3D-печати привело к быстрому росту числа компаний, внедряющих эту технологию. Приложения и варианты использования различаются в зависимости от отрасли, но в основном включают вспомогательные инструменты, визуальные и функциональные прототипы и даже части конечного использования.

По мере увеличения потенциальных приложений для 3D-печати компании начинают искать способы создания новых бизнес-моделей и возможностей с помощью этой технологии.

В этом руководстве мы рассмотрим текущее состояние 3D-печати в различных отраслях, в том числе то, как эта технология используется в разных секторах.Мы надеемся, что на основе реальных примеров это руководство даст вам глубокое понимание того, как 3D-печать используется для стимулирования инноваций и роста бизнеса.ГЛАВА 1

Aerospace & Defense

Aerospace and Defense (A&D) industry — один из первых, кто начал применять 3D-печать, впервые применив эту технологию еще в 1989 году. , три десятилетия спустя, A&D представляет a 16.Доля 8% на рынке аддитивного производства с оборотом 10,4 млрд долларов США, что в значительной степени способствует текущим исследованиям в отрасли.

Развитие AM в A&D в значительной степени обеспечивается ключевыми игроками отрасли, включая GE, Airbus, Boeing, Safran и GKN. Эти и другие компании определили ценное предложение, которое приносит 3D-печать:

- Функциональные прототипы

- Инструменты

- Легкие компоненты

Как мы видим, 3D-печать для аэрокосмической промышленности не ограничивается прототипами.Настоящие функциональные детали также печатаются на 3D-принтере и используются в самолетах. Несколько примеров деталей, которые могут быть изготовлены с помощью 3D-печати, включают воздуховоды (SLS), стеновые панели (FDM) и даже структурные металлические компоненты (DMLS, EBM, DED).

Преимущества 3D-печати для аэрокосмической и оборонной промышленности

Для таких отраслей, как аэрокосмическая и оборонная промышленность, где очень сложные детали производятся в небольших объемах, 3D-печать идеальна. Используя эту технологию, можно создавать сложные геометрические формы, не вкладывая средства в дорогостоящее инструментальное оборудование.Это предлагает OEM-производителям и поставщикам аэрокосмической отрасли экономичный способ производства небольших партий деталей с минимальными затратами.

Снижение веса

Помимо аэродинамики и характеристик двигателя, вес является одним из наиболее важных факторов, которые необходимо учитывать при проектировании самолета. Снижение веса самолета может значительно снизить выбросы углекислого газа, расход топлива и полезную нагрузку.

Здесь на помощь приходит 3D-печать: эта технология является идеальным решением для создания легких деталей , что приводит к значительной экономии топлива.В сочетании с инструментами оптимизации дизайна, такими как программа для генеративного проектирования , потенциал увеличения сложности детали практически безграничен.

Эффективность использования материалов

Поскольку процесс 3D-печати основан на производстве деталей слой за слоем, материал по большей части используется только там, где это необходимо. В результате он производит меньше отходов, чем традиционные методы вычитания.

Выбор доступных материалов для 3D-печати для аэрокосмической и оборонной промышленности варьируется от термопластов инженерного качества (например,грамм. ULTEM 9085, ULTEM 1010, PAEK, армированный нейлон) до металлических порошков (высокоэффективные сплавы, титан, алюминий, нержавеющая сталь).

Диапазон доступных материалов для 3D-печати постоянно расширяется, открывая новые возможности для применения в аэрокосмической отрасли.

Объединение деталей

Одним из ключевых преимуществ 3D-печати является объединение деталей: возможность объединить несколько деталей в один компонент. Уменьшение количества необходимых деталей может значительно упростить процесс сборки и обслуживания за счет сокращения времени, необходимого для сборки.

Техническое обслуживание и ремонт

Средний срок службы самолета может составлять от 20 до 30 лет, что делает техническое обслуживание, ремонт и капитальный ремонт (ТОиР) важной функцией в отрасли. Технологии 3D-печати металлом, такие как Direct Energy Deposition , обычно используются для ремонта аэрокосмического и военного оборудования. Лопатки турбин и другое высокотехнологичное оборудование также можно восстановить и отремонтировать, добавив материал на изношенные поверхности.

Компоненты ракет, напечатанные на 3D-принтере

3D-печать, особенно металлами, все чаще используется при производстве ракет.Эта технология позволяет инженерам обновлять конструкцию деталей ракет и производить их в более короткие сроки.

Одним из примеров этого является головка инжектора для пусковой установки Ariane 6, разработанная ArianeGroup, совместным предприятием Airbus Group и Safran.

Форсунка — это один из основных элементов двигательного модуля, который нагнетает топливную смесь в камеру сгорания.

Традиционно головки форсунок изготавливаются из десятков или даже сотен деталей, которые необходимо обрабатывать и сваривать.Напротив, 3D-печать позволяет изготавливать эти компоненты как единое целое.

В случае головки инжектора для пусковой установки Ariane 6 команда взяла конструкцию, которая изначально требовала 248 компонентов, и сократила ее до одной детали, напечатанной на 3D-принтере. В качестве материала детали использован сплав на основе никеля.

Деталь, которую невозможно было изготовить обычными методами, затем напечатали на 3D-принтере с использованием технологии SLM.

Если раньше литье и механическая обработка занимали более трех месяцев, время производства с AM было сокращено до 35 часов с использованием 3D-принтера EOS M 400-4 с четырьмя параллельными лазерами.Дополнительным преимуществом является снижение затрат на 50%.

Головка инжектора для ракеты-носителя Ariane 6, напечатанная на 3D-принтере [Изображение предоставлено EOS]

Компоненты интерьера самолетаВ центре внимания: Airbus

Пластиковые детали, напечатанные на 3D-принтере, могут быть невероятно полезны в аэрокосмической отрасли приложения, такие как интерьеры самолетов.

Интерьер салона коммерческого самолета необходимо будет периодически обновлять. Этот процесс может включать замену таких компонентов, как стеновые панели.Необходимость индивидуальной настройки означает, что детали обычно производятся в небольших объемах. Также необходимы быстрые сроки выполнения работ.

Хороший тому пример — Airbus. По состоянию на 2018 год компания произвела и собирается установить Дистанционные панели, напечатанные на 3D-принтере на своем коммерческом самолете A320. Традиционно новые пластиковые компоненты производятся с использованием литья под давлением — дорогостоящая и сложная процедура для небольших объемов, специальных требований и высокой сложности.

С помощью 3D-печати (FDM) Airbus смог изготавливать компоненты со сложными функциями, такими как решетчатые конструкции, без каких-либо дополнительных производственных затрат.Результат: дистанционные панели на 15% легче, чем панели, созданные традиционными методами, что способствует снижению веса самого самолета.

Конструкционные компоненты для систем обороныВ центре внимания: Nano Dimension и Harris Corporation

Что касается обороны, 3D-печать может изменить способ производства концевых частей для военной техники. Текущие оборонные приложения варьируются от сложных кронштейнов и небольших разведывательных дронов до компонентов реактивных двигателей и корпусов подводных лодок .

Электроника 3D-печать — молодая, но все более растущая область интереса для оборонных компаний. Благодаря этой технологии инженеры в настоящее время могут самостоятельно проектировать и производить прототипы сложных печатных плат и антенн.

Для производителей это означает возможность ускорить процесс разработки продукта за счет устранения необходимости передавать дорогостоящие проекты третьим сторонам.

Антенны — важный пример того, как 3D-печать ускоряет процесс проектирования электронных устройств.

Возьмем, к примеру, компанию Harris Corporation, которая вместе с Nano Dimension, производителем электронных систем для 3D-печати, достигла в 2018 году ключевого прорыва, когда она произвела антенны с использованием 3D-печати.

Harris Corp. и Nano Dimension успешно заключили партнерские отношения для производства 3D-печатной ВЧ схемы [Изображение предоставлено Harris Corp.]

ИнструментВ центре внимания: Latécoère & Moog Aircraft Group

Аэрокосмические компании также могут получить выгоду от 3D-печати с использованием технологии для производства нестандартного технологического оборудования, такого как приспособления и приспособления по запросу.

Французский производитель авиакосмической промышленности Latécoère использовал 3D-печать, чтобы сократить время изготовления нестандартной оснастки. Раньше для производства этих инструментов компания использовала фрезерные станки с ЧПУ, срок изготовления которых составлял до шести недель. Теперь, благодаря 3D-принтерам FDM, Latécoère может создавать производственные инструменты всего за пару дней — сокращение времени выполнения заказа на 95%.

Компания утверждает, что новый подход к производству оснастки также снижает затраты на 40%. Примечательно, что инструменты эргономично настроены, что облегчает работу оператора и сокращает время производства и увеличивает его эффективность.

Аналогичным образом Moog Aircraft Group использует 3D-печать FDM для собственного производства таких инструментов, как координатно-измерительные машины (КИМ). В прошлом компания отдавала это приспособление на аутсорсинг, и этот процесс занимал от 4 до 6 недель. Теперь компания Moog использует 3D-печать в своей компании, изготавливая приспособления для КИМ примерно за 20 часов. Светильники, которые раньше стоили более 2000 фунтов стерлингов, теперь могут быть изготовлены за пару сотен фунтов.

Запасные частиВ центре внимания: Satair

Сильно полагаясь на запасные части и запасные части , аэрокосмические компании все чаще требуют сокращения сроков выполнения заказа.

Чтобы удовлетворить этот спрос, поставщики аэрокосмической промышленности должны найти способы более быстрого предоставления производственных услуг. Аддитивное производство позволяет быстро изготавливать запасные части по мере необходимости. Это, в свою очередь, снижает потребность в обширных товарных запасах, помогая снизить затраты на складские запасы и обеспечить производство деталей на месте.

Satair — дочерняя компания Airbus, специализирующаяся на продаже запасных частей, предлагая пластмассовые и металлические детали аддитивного производства.

Поставщик запасных частей использует 3D-печать для производства деталей и инструментов по индивидуальному заказу, а технология помогает значительно сократить время выполнения заказа и упростить сложную логистику цепочки поставок. Благодаря такому стратегическому подходу компания может сократить время выполнения работ за счет быстрого производства запасных частей для операций по техническому обслуживанию.

Аэрокосмическая и оборонная промышленность составляют значительную долю рынка AM. Причины этого просты: аддитивное производство предлагает огромную ценность, от улучшения характеристик самолета до предложения более гибкого подхода к производству запасных частей.

Однако переход к производству требует аддитивного производства для решения определенных проблем. К ним относятся сертификация деталей, напечатанных на 3D-принтере, повышенная воспроизводимость процесса и безопасность.

Тем не менее, учитывая значительные инвестиции в разработку и сертификацию процессов и материалов для 3D-печати, будущее 3D-печати для аэрокосмической и оборонной промышленности, безусловно, выглядит радужным.

автомобильная промышленность является растущим пользователем аддитивного производства: только в 2019 году глобальная выручка от автомобилей AM достигла 1 доллара США.4 миллиарда. Похоже, что эта цифра только увеличится, поскольку, согласно отчету SmarTech, к 2025 году ожидается, что даже затраты, связанные с AM в производстве автомобильных запчастей, достигнут 5,8 миллиарда долларов. В таких областях, как автоспорт и гоночные гонки , инструменты проектирования, такие как генеративное проектирование и оптимизация топологии, постепенно меняют традиционные подходы к проектированию деталей.

Хотя прототипирование в настоящее время остается основным применением 3D-печати в автомобильной промышленности, компании все чаще находят другие варианты использования, такие как инструменты.Кроме того, несколько автомобильных компаний начинают находить инновационные конечные приложения для 3D-печати, что свидетельствует о захватывающем развитии этого сектора.

Преимущества 3D-печати для автомобилей

Более быстрая разработка продукта

Создание прототипов стало ключевой частью процесса разработки продукта, предлагая средства для тестирования и проверки деталей перед их изготовлением. 3D-печать предлагает быстрый и экономичный подход к проектированию и производству деталей.Поскольку необходимость в инструментах устраняется, продуктовые группы могут значительно ускорить циклы разработки продукта.

Большая гибкость дизайна

Возможность быстро создавать проекты дает дизайнерам большую гибкость при тестировании нескольких вариантов дизайна. 3D-печать позволяет дизайнерам быстро вносить изменения и модификации в конструкцию.

Настройка

3D-печать предлагает автопроизводителям экономичный и гибкий способ изготовления деталей по индивидуальному заказу.В сегменте индустрии роскоши и автоспорта компании уже используют эту технологию для производства индивидуальных деталей как для внутренних, так и для внешних частей автомобиля.

Создание сложных геометрических форм

Для большинства компонентов автомобилей, требующих сложной геометрии, таких как внутренние каналы (для конформного охлаждения), тонкие стенки и мелкие ячейки, AM позволяет изготавливать очень сложные детали, которые при этом остаются легкими и прочными.

Индивидуальные сиденья, напечатанные на 3D-принтере

Компания Porsche недавно представила новую концепцию сидений для спортивных автомобилей, основанную на 3D-печати и решетчатом дизайне.

Новые сиденья оснащены центральными подушками сиденья и спинки, напечатанными на полиуретановом 3D принтере, которые можно настроить по трем уровням жесткости: жесткому, среднему и мягкому.

В своих индивидуализированных сиденьях немецкий автопроизводитель берет пример с сектора автоспорта, где индивидуальная подгонка сидений для водителя является нормой.

Porsche планирует напечатать на 3D-принтере 40 прототипов сидений для использования на европейских гоночных трассах уже в мае 2020 года, а отзывы клиентов будут использованы для разработки окончательных моделей уличного движения к середине 2021 года.

В дальнейшем Porsche хочет расширить возможности персонализации сиденья за пределы жесткости и цвета, персонализируя сиденье в соответствии с контурами тела клиента. 3D-печать в настоящее время остается единственной технологией, которая может обеспечить такой уровень настройки.

ПрототипыПрототипирование было основным использованием 3D-печати для автомобильных приложений. Благодаря возможности выполнять несколько итераций дизайна за более короткое время, 3D-печать является эффективным инструментом для разработки продуктов.В настоящее время технология эволюционировала до того, что ее можно использовать для создания функциональных прототипов с использованием высокопроизводительных материалов, таких как ULTEM и PEEK.

ОснасткаВ центре внимания: Ford Motor Company

Для производства высококачественных деталей необходимы вспомогательные инструменты для производства и сборки. Хотя технологическое оборудование (например, формы для литья под давлением, приспособления и приспособления) не являются прототипами или концевыми деталями, они остаются жизненно важным элементом производственного процесса.

Благодаря технологиям 3D-печати, таким как FDM и SLS, автомобильные компании могут производить вспомогательные инструменты за небольшую часть стоимости, что значительно повышает эффективность производственных цехов. Инструменты также могут быть настроены для улучшения функциональности при значительно более низких затратах, чем традиционные методы.

Отличным примером инновационного инструментария является компания Ford, которая в 2018 году была удостоена награды за использование 3D-печати для инструментов.

Одним из отмеченных наградами инструментов компании был подъемный механизм сборки, изготовленный с использованием FDM.Деталь, напечатанная на 3D-принтере, стоит на 50% меньше, чем традиционный аналог, и значительно сокращает время выполнения заказа.

Ключевым фактором в этом случае было снижение веса — более легкое вспомогательное устройство подъема упростило бы работу и уменьшило бы травмы от повторяющихся движений. С помощью 3D-печати инженеры смогли изготавливать значительно более легкие приспособления.

Запасные части и запасные части

В центре внимания: Porsche

Затраты на инвентаризацию составляют значительную долю расходов для многих автомобильных производителей и поставщиков.В рамках обычного производства массовое производство запасных частей является обычным явлением. Однако это часто приводит к длительным срокам доставки и высоким затратам на складские запасы.

Аддитивное производство может изменить способы производства и распространения запасных частей — за счет производства по запросу. Это означает, что детали производятся на месте по мере необходимости. Подобная координация спроса и предложения может не только резко снизить затраты на товарно-материальные запасы, но и сократить время доставки до конечного потребителя.

Немецкий производитель автомобилей Porsche использует 3D-печать именно для этой цели. Коллекционеры пользуются большим спросом у классических автомобилей Porsche. Однако отсутствие нужной детали может означать, что автомобиль больше не может работать. Тем не менее, относительно низкий спрос в сочетании с короткими производственными циклами означает, что складировать большое количество запасных частей для таких автомобилей невозможно.

Вот где появляется 3D-печать.

В начале 2018 года компания объявила об использовании 3D-печати для производства запасных частей для своих редких и классических автомобилей.Сочетая технологию SLM для металлических компонентов и SLS для пластмасс, Porsche смогла сделать широкий выбор высококачественных редких деталей доступными для своих клиентов за небольшую часть стоимости.

Части конечного использованияВ центре внимания: BMW

Одним из основных препятствий на пути использования аддитивного производства в производстве являются высокие объемы производства, которые обычно требуются для автомобильной промышленности (более 100000 деталей в год). Однако в последние годы произошли значительные улучшения в скорости и размере промышленных принтеров, а также в большей доступности материалов.

В результате AM становится жизнеспособным вариантом производства для определенных серий среднего производства, особенно в таких областях, как автоспорт и роскошные автомобили, где производственные показатели ниже среднего.

Компания BMW, напечатавшая более 1 миллиона деталей на 3D-принтере за последнее десятилетие, оказалась в числе лидеров отрасли в области аддитивного производства.

Что касается концевых деталей, BMW успешно использовала 3D-печать для изготовления металлической арматуры для своих i8 Roadster модель .Инженеры создали оптимизированный кронштейн для крыши (приспособление, которое помогает складывать и раскладывать мягкий верх автомобиля), который весит на 44% меньше, чем предыдущие версии.

Сегодня компания может напечатать на 3D-принтере до 238 таких деталей на каждой платформе, что делает кронштейн крыши первым серийным автомобильным компонентом аддитивного производства.

3D-печать постепенно меняет способ разработки автомобилей. Будь то грузовой автомобиль, грузовик или гоночный автомобиль, технология предлагает автомобильным инженерам и дизайнерам инструменты, позволяющие проверить пределы дизайна и производительности.

Тем не менее, ключевыми факторами, способствующими более широкому внедрению 3D-печати в автомобилестроении, остаются способность ускорить вывод продукта на рынок и снизить затраты на разработку продукта. По мере развития технологий 3D-печати перспектива крупномасштабного производства будет становиться все более вероятной.

ГЛАВА 3

Медицина и стоматология

медицинская и стоматологическая промышленность — один из самых быстрорастущих производителей аддитивного производства.И поскольку 97% медицинских специалистов AM уверены, что использование 3D-печати будет продолжать расти в секторе , эта тенденция, похоже, сохранится. Применения аддитивного производства в медицинской промышленности от медицинских устройств до протезирования и даже биопечати разнообразны и разнообразны.

Преимущества 3D-печати для медицины и стоматологии

Что движет этим ростом? Геометрическая свобода, предоставляемая AM, и возможность предоставлять более персонализированный уход за пациентами с минимальными затратами чрезвычайно привлекательны.А в сочетании с компьютерной томографией 3D-печать может использоваться для предоставления индивидуальных решений, таких как имплантаты и стоматологические приспособления.

Улучшенное медицинское оборудование

3D-печать — идеальная технология для создания или оптимизации дизайна медицинских устройств. Благодаря недорогостоящему быстрому созданию прототипов производители медицинских устройств имеют большую свободу в разработке новых продуктов, помогая выводить новые медицинские устройства на рынок намного быстрее.

Персонализированное здравоохранение

Медицинская промышленность может использовать возможности 3D-печати для создания устройств для конкретных пациентов.Например, такие устройства, как протезы и имплантаты, можно производить быстрее и дешевле, чем при использовании традиционных методов производства.

В центре внимания: 3D-печать прозрачных элайнеров

Прозрачные элайнеры — это стоматологические устройства, используемые для регулировки и выпрямления зубов. По оценкам, большинство прозрачных элайнеров в настоящее время производятся с использованием форм, напечатанных на 3D-принтере.

Ключевыми технологиями, обеспечивающими это, являются стереолитография (SLA) и струйная печать материалов, благодаря их высокой скорости и точности.В дополнение к этим процессам на основе смол все большее распространение получает порошковая технология HP Multi Jet Fusion.

Основной причиной использования 3D-печати при производстве прозрачных элайнеров является возможность экономичной настройки, поскольку прозрачные элайнеры по своей сути являются индивидуализированными продуктами.

Один из примеров компании, использующей 3D-печать для прозрачных элайнеров в Align Technology, крупнейшем производителе прозрачных элайнеров, хорошо известном под брендом Invisalign. Сообщается, что в 2019 году компания производила более полумиллиона уникальных деталей, напечатанных на 3D-принтере, в день.

Учитывая такие объемы, неудивительно, что SmarTech Analysis, ведущая исследовательская компания в области 3D-печати, назвала средства для выравнивания четких выравниваний «одним из самых массовых приложений для технологий 3D-печати в современном мире».

Учитывая постоянно растущие возможности 3D-печати, мы ожидаем, что компании по производству элайнеров в конечном итоге перейдут на прямую 3D-печать элайнеров в течение следующих пяти лет.

Цифровая стоматология

Цифровая стоматология — внедрение цифровых технологий в стоматологической практике — -е годы, преобразующие стоматологический сектор.Традиционные процессы, используемые для создания оттисков зубов, постепенно заменяются цифровыми технологиями, а настольные системы 3D-печати, 3D-сканеры и материалы становятся все более доступными.

Комбинируя внутриротовое сканирование и 3D-печать, зуботехнические лаборатории могут создавать стоматологические изделия, такие как коронки, мосты и шины прикуса, которые идеально соответствуют анатомии пациента.

Успех в дентальной имплантологии также можно повысить с помощью 3D-печати, так как создаются индивидуальные стоматологические хирургические шаблоны.Это повышает качество и точность стоматологической работы. Эти хирургические шаблоны можно изготавливать быстрее и дешевле.

Formlabs, производитель настольных компьютеров SLA и SLS, подсчитал, что более 50 000 операций выполнено с использованием хирургических шаблонов, изготовленных на его аппаратах.

Имплантаты и протезы, напечатанные на 3D-принтереВ центре внимания: Lima Corporate

С помощью 3D-печати можно создавать индивидуальные протезы и ортопедические устройства из ряда сертифицированных биосовместимых пластмасс или металла (например.грамм. титан) материалы.

Что касается имплантатов, то в настоящее время 3D-печать используется для создания заменителей тазобедренных и коленных суставов, имплантатов для реконструкции черепа и спинных имплантатов.

По оценкам, на 2019 год с помощью 3D-печати будет произведено более 600000 имплантатов. К 2027 году это число должно превысить 4 миллиона.

Одна компания, специализирующаяся на 3D-печатных имплантатах, — это Lima Corporate. Одна из пионеров использования 3D-печати для ортопедических изделий, итальянская компания в настоящее время использует как минимум 15 металлических 3D-принтеров для производства таких деталей, как вертлужные чашки, которые являются неотъемлемой частью протезов бедра.

В одном примере альпинист, нуждавшийся в замене тазобедренного сустава, получил имплант тазобедренного сустава Лимы с напечатанной на 3D-принтере вертлужной впадиной. Благодаря 3D-печати стало возможным изготавливать чашку, имитирующую пористую структуру натуральной кости, улучшая остеоинтеграцию — процесс, который позволяет имплантату стать постоянной частью тела.

В конечном счете, пациент снова смог ходить и лазать через два с половиной месяца после имплантации.

BioprintingВ центре внимания: Organovo

Хотя 3D-печать еще не может использоваться для 3D-печати частей тела, эту технологию можно использовать для создания искусственных живых тканей, которые могут имитировать характеристики естественных тканей.

Эта технология, известная как биопечать, используется для исследований и испытаний с большим потенциалом для регенеративной медицины. Вместо того, чтобы использовать пластик или металл, 3D-биопринтеры накладывают живые клетки, называемые биочернилами, имитируя ткани органов.

3D-биопечать уже используется для изготовления относительно простых искусственных тканей и структур, таких как хрящи, кожа и кости, а также кровеносных сосудов и участков сердца.Organovo — это медицинская лаборатория и исследовательская компания из США, которая изучает возможности использования 3D-печати для производства биопечати тканей.Его процесс биопечати превращает клетки, взятые из донорских органов, в биочернила. Затем эти клетки откладываются слой за слоем, образуя небольшие участки ткани.

Эти ткани, напечатанные на 3D-принтере, могут обеспечить лучший способ тестирования новых лекарств и методов лечения, избавляя от необходимости тестировать на животных или проводить рискованные клинические испытания.

Хирургическое планирование и тестированиеБольницы все чаще используют 3D-печать в своих лабораториях для создания анатомических моделей для конкретных пациентов.Эти модели обычно создаются на основе МРТ и компьютерной томографии пациента с использованием таких методов полноцветной 3D-печати, как Material Jetting , чтобы они оставались очень точными и реалистичными.

Затем хирурги могут использовать эти напечатанные на 3D-принтере копии органов для планирования и практики хирургической операции перед ее выполнением. Доказано, что такой подход ускоряет процедуры, повышает точность хирургического вмешательства и сводит к минимуму инвазию.

В настоящее время медицинский и стоматологический сектор оценивается в , что составляет 11% от общего рынка аддитивного производства.Основным преимуществом 3D-печати для этого сектора является ее способность предоставлять более персонализированное медицинское обслуживание, а также возможности для улучшения предоперационного планирования и стимулирования инноваций в устройствах.

Однако для того, чтобы 3D-печать действительно изменила рынок медицины и стоматологии, все еще существуют ключевые проблемы, которые необходимо решить, в первую очередь сертификация процессов и устройств 3D-печати.

С учетом сказанного, текущие тенденции предполагают, что использование 3D-печати в медицине и стоматологии будет продолжать развиваться, открывая путь для более продвинутых приложений и новых лечебных решений.

Чтобы оставаться конкурентоспособными в постоянно меняющемся рыночном ландшафте, предприятия розничной торговли и отрасли, ориентированные на потребителя, должны иметь возможность гибко адаптироваться к меняющимся требованиям потребителей и отраслевым тенденциям. Аддитивное производство удовлетворяет эти потребности, обеспечивая рентабельный подход к разработке, тестированию и производству продукции. От бытовой электроники до игрушек и спортивной одежды ключевые игроки в индустрии потребительских товаров все чаще признают 3D-печать ценным дополнением к существующим производственным решениям.

Кроме того, недавний рост числа промышленных настольных 3D-принтеров сделал технологию ближе к рукам дизайнеров и инженеров, увеличивая возможности того, что может быть достигнуто в этом секторе.

Преимущества 3D-печати для потребительских товаров

Расширенные разработки продукта

Перед запуском любого нового продукта его дизайн должен быть сначала проверен, протестирован и одобрен. Этот процесс происходит на этапе разработки продукта.Прототипы и модели являются жизненно важным аспектом этого процесса, поскольку они обычно используются для исследования рынка, тестирования и проверки.

3D-печать значительно ускоряет этот процесс, позволяя быстро производить прототипы и модели. Используя эту технологию, дизайнеры и инженеры продуктов могут разрабатывать и тестировать несколько итераций и выполнять повторяющееся тестирование в гораздо более короткие сроки.

Более быстрый вывод продукта на рынок

Возможность ускорения разработки продукта напрямую влияет на скорость вывода продукта на рынок.Дело простое: имея возможность тестировать и проверять продукты быстрее, дизайнеры и инженеры компании могут ускорить вывод продуктов на рынок.

Некоторые компании даже пошли еще дальше, предложив продукцию для 3D-печати для пилотного тестирования продукции с потребителями. В 2015 году PepsiCo разработала несколько прототипов своего бренда чипсов Ruffles, после чего протестировала размеры с потребителями, чтобы определить, какой из них предпочтительнее. Затем самый популярный прототип был использован для создания новой машины для нарезки картофельных чипсов на заводах PepsiCo.

Это приложение для 3D-печати позволило PepsiCo намного быстрее вывести на рынок различные ароматы своего бренда Ruffles, причем несколько ароматов доступны более чем на десятке рынков по всему миру.

Массовая настройка

Возможно, самое большое влияние 3D-печати на потребительские товары заключается в потенциале создания персонализированных продуктов, адаптированных к требованиям потребителей.

При традиционном производстве, когда продукты обычно производятся в массовом порядке, производство индивидуальных продуктов небольшими партиями крайне неэффективно и нерентабельно.

Эти ограничения снимаются с помощью аддитивного производства — и компании уже пользуются возможностью предоставлять клиентам индивидуальные услуги.

Потребительские товары

Обувь

Adidas, например, 3D-печатью межподошвы для своих кроссовок Futurecraft 4D с использованием запатентованной Carbon технологии Digital Light Synthesis ™ . Одним из ключевых преимуществ использования 3D-печати таким образом является улучшение характеристик обуви для различных видов спорта благодаря различным свойствам межподошвы.

Единственный в своем роде дизайн межподошвы, который имеет 20 000 распорок для лучшей амортизации, было бы невозможно создать традиционными методами. Например, с помощью литья под давлением или компрессионного формования было бы практически невозможно создать промежуточную подошву с необходимыми переменными свойствами и потребовать сборки.

Кроссовки Adidas Futurecraft 4D [Изображение предоставлено: Adidas]

Красота и косметика

В центре внимания: Chanel

Хотя 3D-печать исторически считалась единственной прерогативой промышленного производства, технологии также находят свое применение в индустрии красоты.

Французская модная компания Chanel — одна из компаний, демонстрирующих потенциал 3D-печати, выпустив в 2018 году первую в мире кисть для туши с 3D-печатью. Кисть для туши Révolution Volume была создана с использованием SLS, технологии, использующей лазерный луч. для сплавления слоев полиамидного порошка.

Благодаря 3D-печати была оптимизирована конструкция кисти — например, грубая зернистая текстура улучшает адгезию туши к ресницам.

Хотя 3D-печать может быть новым явлением для косметической промышленности, пионеры, такие как Chanel, демонстрируют, как эта технология может изменить способ производства косметической продукции.

Изображение предоставлено: Gillette

Ювелирные изделия

В центре внимания: BOLTENSTERN

На первый взгляд ювелирные изделия могут не показаться очевидным применением аддитивного производства. Однако эта технология приносит ювелирам две выгоды.Первый — это 3D-печать моделей литья по выплавляемым моделям, которые дешевле и быстрее производить, чем традиционные методы.

Второй подход — 3D-печать ювелирных изделий напрямую с использованием драгоценных металлов . Оба способа позволяют создавать индивидуальные украшения с тонкими стенками и замысловатыми деталями, которые невозможно изготовить другими способами.

Австрийская ювелирная компания BOLTENSTERN использовала 3D-печать для производства ювелирных изделий, таких как браслеты, серьги, ожерелья и запонки.

В сотрудничестве с COOKSONGOLD, поставщиком порошков драгоценных металлов, компания BOLTERNSTERN использовала технологию DMLS для создания своей коллекции украшений «Embrace». По словам производителя ювелирных изделий, это первая коммерческая коллекция на рынке, которая напрямую напечатана на 3D-принтере из золота и платины.

Обладая различными формами, включая начало, облако и цветок, эта технология упростила достижение беспрецедентных уровней настройки и очень сложных дизайнов. Настраиваемый характер коллекции означает, что покупатели могут выбирать из множества комбинаций и вариаций.

Велосипеды

В центре внимания: Arevo & Franco Bicycles

Несколько специализированных производителей велосипедов начали интегрировать компоненты, напечатанные на 3D-принтере, в свои продукты.

Например, Franco Bicycles запустила новую линейку электронных велосипедов с композитной рамой, напечатанной на 3D-принтере, изготовленной калифорнийским стартапом Arevo. Рама входит в линейку велосипедов Emery и используется в Emery ONE eBike, что делает его первым в мире велосипедом с рамой, напечатанной на 3D-принтере.