Оборудование для производства дсп из опилок: оборудование для мини завода, технология

Основные станки для производства ДСП. Оборудование из Китая

Станок для переработки бревен в технологическую щепу

Строгальный станок серии RX

Сушильные камеры UGX-50

Вибросито серии TS

Машина для дозировки, взвешивания и клеесмешения LU6000

Формирующая машина BHPZJ-III

Термопресс LURYJ511-08

Станок для грубой шлифовки BSG2613D

Станок для тонкой шлифовки BSG2813

Станок для шлифовки торцов LURXP-04

Станок для распила боковин LURXP-01

Поперечный распиливатель боковин LURXP-03

Шредер для выравнивания верхней поверхности LURXP-02

Моющая машина с ветровым удалением влаги LUAS25

Машина для 2-стороннего нанесения ламинирующего слоя с механизмом обрезания LUASR13

Пресс для двусторонней ламинации LUAS-SA5

Пресс для односторонней ламинации LUAS-SA6

Роликовый транспортер для стандартного листа LUAS-SA1

Роликовый транспортер для листа длиной до 6 м LU RYJ-03

Ленточный транспортер ZD-75

Спиральный транспортер LSY — 100

Роликовый подъемный стол LUSA75Y

Охладитель звездчатый LULCY360

Принудительная вентиляционная система удаление тонкой фракции пыли при грубом и тонком шлифонии PPRU-50000

Цех №1

Станок для переработки бревен в технологическую щепу

Производительность — 20 м3/час.

Производительность — 10 м3/час.

Производительность — 7 м3/час.

Производительность — 4 м3/час.

Технические данные станка для линии 100 000 м3 серии RХ:

| Мощность | 110 кВт |

| Ширина | 1570 мм |

| Длина | 1614 мм |

| Высота | 3000 мм |

| Объем | нет |

| Вес | 4585 кг |

| Производительность | 20 куб. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 10% |

| Технические особенности | диаметр ножей — 1220 мм, скорость вращения ножей — 740 вращений в мин., кол-во ножей — 4 шт., макс. диаметр полученного сырья — 200 мм, макс. длина полученной щепы — 20-35 |

Строгальный станок серии RX

| Мощность | 130 кВт |

| Ширина | 2380 мм |

| Длина | 2512 мм |

| Высота | 3130 мм |

| Объем | нет |

| Вес | 6363 кг |

| Производительность | 7 куб. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 70% |

| Технические особенности | диаметр ножей — 800 мм, кол-во ножей — 28, длина ножей — 300 мм, скорость вращения ножей — 50 вращений в мин., толщина стружки — 0,4-0,7 мм.Для линий производительностью 30 — 50 тыс. м3 в год необходим 1 станок. Для линий производительностью 60 — 100 тыс. м3 — 2 станка. |

Сушильные камеры UGX-50

| Мощность | 75 кВт |

| Ширина | 3000 мм |

| Длина | 9000 мм |

| Высота | 6000 мм |

| Объем | 48 куб.м |

| Вес | 18000 кг |

| Производительность | |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | генеральный груз |

| Технические особенности | присутствует система аварийного сброса пара и механизм перемешивания сырья и автоматической выгрузки.Возможна поставка сушильного оборудования как напольного размещения, так и вертикального. При вертикальном размещении высота цеха должна быть не менее 25000мм.Для линий производительностью 30 — 50 тыс. м3 в год необходим 1 станок. Для линий производительностью 60 — 100 тыс. м3 — 2 станка |

Вибросито серии TS

| Мощность | 1,5 кВт |

| Ширина | 2200 мм |

| Длина | 5700 мм |

| Высота | 1450 мм |

| Объем | 1 куб.м |

| Вес | 1000 кг |

| Производительность | 30 куб. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 50% |

| Технические особенности | размер рабочей поверхности — 10 кв. м, разделение на 3 фракции. |

| Продолжительность цикла | 2 мин |

Машина для дозировки, взвешивания и клеесмешения LU6000

| Мощность | 60 кВт |

| Ширина | 2100 мм |

| Длина | 11000 мм |

| Высота | 2900 мм |

| Объем | 1,5 м3 |

| Вес | 2300 кг |

| Производительность | 1000 кг в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 100% |

| Технические особенности | включает в себя аппараты контроля, качества сырья, качества клея, весовой контроль, контроль влажности, контроль работы фильтров, контроль работы вентиляции. Предусматривает дублирующую аварийную систему отключения.В комплект любого завода входит 2 машины подобного типа. 1 машина отвечает за производство верхнего и нижнего слоев ДСП из тонкой фракции опилок, обычно имеет мощность на 45 — 50% меньшую, чем вторая машина. Другая машина отвечает за формирование среднего слоя ДСП. |

Цех №3

Формирующая машина BHPZJ-III Суммарные параметры линии формирования:

| Мощность общая | 200 кВт |

| Максимальная ширина | 3500 мм |

| Максимальная длина | 18000 мм |

| Максимальная высота | 6200 мм |

| Общий вес | 60000 кг |

Параметры формирующей машины:

| Мощность | 30,25 кВт |

| Ширина | 3500 мм |

| Длина | 14000 мм |

| Высота | 6000 мм |

| Объем | нет |

| Вес | 35000 кг |

| Производительность | 20000 кг в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | генеральный груз |

| Технические особенности | максимальная толщина ковра — 45 мм. Размер рабочей поверхности — 1870 х 2750 мм. |

| Мощность | 200 кВт |

| Ширина | 4500 мм |

| Длина | 3300 мм |

| Высота | 8800 мм |

| Объем | нет |

| Вес | 45000 кг |

| Производительность | 15 циклов в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | генеральный груз |

| Технические особенности | давление — 1200 мра, 15 этажей |

Охладитель звездчатый LULCY360

| Диаметр | 6000 мм |

| Мощность | 50 кВт |

| Ширина | 3500 мм |

| Объем | 60 листа |

| Вес | 4000 кг |

| Производительность | 200 листов в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 2 контейнера |

| Технические особенности | нет |

Станок для шлифовки торцов LURXP-04

| Мощность | 10 кВт |

| Ширина | 2900 мм |

| Длина | 580 мм |

| Высота | 2100 мм |

| Объем | нет |

| Вес | 2800 кг |

| Производительность | 500 погонных метров в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 25% |

| Технические особенности | толщина листа-заготовки — 10-80 мм, скорость вращения пилы — 2840 оборотов в минуту, диаметр пилы — 400 мм |

Станок для распила боковин LURXP-01

| Мощность | 10 кВт |

| Ширина | 2900 мм |

| Длина | 580 мм |

| Высота | 2100 мм |

| Объем | нет |

| Вес | 2800 кг |

| Производительность | 1500 погонных метров в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 25% |

| Технические особенности | толщина листа-заготовки — 10-80 мм, скорость вращения пилы — 2840 оборотов в минуту, диаметр пилы — 400 мм. |

наверх

Поперечный распиливатель боковин LURXP-03

| Мощность | 10 кВт |

| Ширина | 2900 мм |

| Длина | 580 мм |

| Высота | 2100 мм |

| Объем | нет |

| Вес | 2800 кг |

| Производительность | 500 погонных метров в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 25% |

| Технические особенности | толщина листа-заготовки — 10-80 мм, скорость вращения пилы — 2840 оборотов в минуту, диаметр пилы — 400 мм |

наверх

Шредер для выравнивания верхней поверхности LURXP-02

| Мощность | 25 кВт |

| Ширина | 3100 мм |

| Длина | 1000 мм |

| Высота | 2300 мм |

| Объем | нет |

| Вес | 1200 кг |

| Производительность | 2300 кв. м |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 10% |

| Технические особенности | нет |

Цех №4

Станок для грубой шлифовки BSG2613D

2 работающих ленты

| Мощность | 122,5 кВт |

| Ширина | 3000 мм |

| Длина | 1800 мм |

| Высота | 2200 мм |

| Объем | нет |

| Вес | 1500 кг |

| Производительность | 1200 кв. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 50% |

| Технические особенности | 2 ленты; грубая шлифовка с 2-х сторон |

наверх

Станок для тонкой шлифовки BSG2813

4 работающих ленты.

| Мощность | 287,7 кВт |

| Ширина | 3500 мм |

| Длина | 3700 мм |

| Высота | 2200 мм |

| Объем | нет |

| Вес | 3000кг |

| Производительность | 1200 кв. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 100% |

| Технические особенности | 4 ленты, 2-сторонняя тонкая шлифовка. |

Цех №5

Моющая машина с ветровым удалением влаги LUAS25

| Мощность | 5 кВт |

| Ширина | 1200 мм |

| Длина | 2700 мм |

| Высота | 1700 мм |

| Объем | нет |

| Вес | 1000 кг |

| Производительность | 1000 кв.м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 20% |

| Технические особенности | нет |

наверх

Машина для 2-стороннего нанесения ламинирующего слоя с механизмом обрезания LUASR13

| Мощность | 20 кВт |

| Ширина | 2000 мм |

| Длина | 1800 мм |

| Высота | 3000 мм |

| Объем | нет |

| Вес | 1000 кг |

| Производительность | 2000 кв. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 25% |

| Технические особенности | включен нож для обрезания поверхностного слоя, максимальная высота барабана с ламинирующим слоем до 1200 мм, барабаны располагаются в верхнем и нижнем секторах станка, по желанию заказчика возможна поставка станков только с нижним, либо только с верхним размещением барабанов с ламинирующими слоями, подача и установка барабанов ручная. |

наверх

Пресс для двусторонней ламинации LUAS-SA6

| Давление | 25 мра |

| Количество цилиндров | 6 шт. |

| Диаметр цилиндров | 320 мм |

| Толщина верхней плиты | 140 мм |

| Толщина нижней плиты | 120 мм |

| Мощность | 22 кВт |

| Ширина | 2550 мм |

| Длина | без навесного оборудования — 5000 мм. Полная длина — 5700 мм |

| Высота | 1500 мм |

| Объем | нет |

| Вес | 32000 кг |

| Производительность | 4000 кв. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 100% |

| Технические особенности | Максимальная ширина: 1900мм. Максимальная толщина: 3-70мм. Мощность главной установки: 18 КВт Мощность нагревания: 25 КВт Рабочее давление пневматики: 4 kgf |

наверх

Пресс для односторонней ламинации LUAS-SA6

| Давление | 25 мра |

| Количество цилиндров | 6 шт. |

| Диаметр цилиндров | 280 мм |

| Толщина верхней плиты | 140 мм |

| Толщина нижней плиты | 120 мм |

| Мощность | 22 кВт |

| Ширина | 2550 мм |

| Длина | без навесного оборудования — 5000 мм. Полная длина — 5700 мм |

| Высота | 1500 мм |

| Объем | нет |

| Вес | 25000 кг |

| Производительность | 4000 кв. м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | индивидуальный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 100% |

| Технические особенности | Максимальная ширина: 1900мм. имальная толщина: 3-70мм. Мощность главной установки: 18 КВт Мощность нагревания: 25 КВт Рабочее давление пневматики: 4 kgf |

Вспомогательное оборудование

Транспортеры и вентиляция Роликовый транспортер для стандартного листа LUAS-SA1

| Мощность | 7 кВт |

| Ширина | рабочей поверхности — 1870 мм |

| Длина | 2750 мм |

| Высота | 1450 мм |

| Объем | нет |

| Вес | 500 кг |

| Производительность | ограничена скоростью подачи материала, необходимого для перемещения |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 15% |

| Технические особенности | максимальная единовременная нагрузка — 4000 кг |

наверх

Роликовый транспортер для листа длиной до 6 м LU RYJ-03

| Мощность | 14 кВт |

| Ширина | рабочей поверхности — 1870 мм |

| Длина | 5550 мм |

| Высота | 1450 мм |

| Объем | нет |

| Вес | 1000 кг |

| Производительность | ограничена скоростью подачи материала, необходимого для перемещения |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 25% |

| Технические особенности | максимальная единовременная нагрузка — 4000 кг |

| Мощность | 10 кВт |

| Ширина | 650 мм |

| Длина | 8000 мм |

| Высота | 1450мм |

| Объем | нет |

| Вес | 1500 кг |

| Производительность | 20 куб. м в час |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 30 % |

| Технические особенности | нет |

| Мощность | 7,5 кВт |

| Ширина | 450 мм |

| Длина | 3500 мм |

| Высота | 1450 мм |

| Объем | нет |

| Вес | 600 кг |

| Производительность | 8 куб.м в час |

| Требования к фундаменту | требуется |

| Кем изготавливается фундамент | заказчик |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 20% |

| Технические особенности | нет |

наверх

Роликовый подъемный стол LUSA75Y

| Мощность | 5,5 кВт |

| Ширина | 2900 мм |

| Длина | 3200 мм |

| Высота | 1450 мм |

| Объем | нет |

| Вес | 900 кг |

| Производительность | 200 листов в час |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 25% |

| Технические особенности | нет |

| Мощность | 15 кВт |

| Ширина | 650 мм |

| Длина | 15000 мм |

| Высота | 1450 мм |

| Объем | нет |

| Вес | 1025 кг |

| Производительность | 20 куб. м в час |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 35% |

| Технические особенности | нет |

наверх

Принудительная вентиляционная система удаление тонкой фракции пыли при грубом и тонком шлифонии PPRU-50000

| Мощность | 10 кВт |

| Ширина | 2200 мм |

| Длина | 1700 мм |

| Высота | 1000 мм |

| Объем | нет |

| Вес | 1500 кг |

| Производительность | 26 куб. м в сек |

| Требования к фундаменту | нет |

| Кем изготавливается фундамент | нет |

| Хар-ка пульта | коллективный |

| Кем изготавливается подвод энергии | заказчик |

| Процент площади в контейнере | 15% |

| Технические особенности | нет |

Объем меламиновой пленки определяет заказчик, в зависимости, с 2-х сторон или с 1-й стороны обклеивается ДСП. Исходя из качества пленки, мы спроектируем изменения в машине. Пленка для отделки торцов поставляется в барабанах.

Меламин для верхней и нижней поверхности поступает в рулонах. Лучше, чтобы пленка была однородной и ее не надо склеивать, это повышает качество.

1 лист 16 мм ДСП равен 0,082 куб.м, то есть для производства 1 плиты необходимо 0,097 куб.м дерева, клея необходимо 78 кг/куб.м.

Фенольные смолы (клей для ДСП) в Китае производят более 40 заводов, у каждого своя марка. Наше оборудование работает на любом клее, сами из предоставленных нами данных.

Например для того чтобы вычислить производительность линии перевести метраж в кубаж, нужно взять 100 куб.м в сутки и разделить на 0,087 куб.м, объем 1 плиты ДСП, нужно умножить 1870 на 2750 Х16 и разделить на 1000, то есть линия производит 16 мм ДСП от 1150 листов до 1200 листов.

Производство ДСП: технология и оборудование

Производство ДСП – это выгодное дело. Материал пользуется значительной популярностью у современных мастеров. Это не только удобный и экологичный, но и простой в обработке материал. Он представляет собой листовой композитный элемент, в основе изготовления которого лежит методика опрессовывания горячих отходов деревообрабатывающего производства. Во многих случаях предполагается введение в состав массы дополнительных добавок.

Сфера применения ДСП

Сегодня древесно-стружечные плиты нашли весьма широкое применение на практике. Преимущественно их используют в рамках мебельного производства и при изготовлении дверей. Еще плиты актуальны для строительной отрасли, при выполнении отделочных работ, в сфере автомобилестроения и многих других современных производствах.

Сегодня древесно-стружечные плиты нашли весьма широкое применение на практике. Преимущественно их используют в рамках мебельного производства и при изготовлении дверей. Еще плиты актуальны для строительной отрасли, при выполнении отделочных работ, в сфере автомобилестроения и многих других современных производствах.

Отлаженное производство ДСП способно принести значительную прибыль. На начальном этапе его организации требуется найти доступное сырье по приемлемой цене. Сложностей с реализацией готовой продукции не возникнет.

Способы производства

Процесс производства ДСП сводится к обработке посредством горячего прессования деревообрабатывающих отходов, предварительно подготовленных. В составе рабочей массы, помимо стружечной смести, присутствует и термореактивная смола с клеящими свойствами.

Исходным сырьем для будущих плит бывают щепки и опилки, а также прочие отходы бумажного и деревообрабатывающего производства. Достаточно смешать их со специальной смолой и уложить в форму. Там в условиях горячего пресса и температурного воздействия, смола проявит свои клеящие свойства.

Завершающим этапом технологического процесса является охлаждение готовых древесно-стружечных плит и их отделение от форм. Далее, их отправляют на шлифовку.

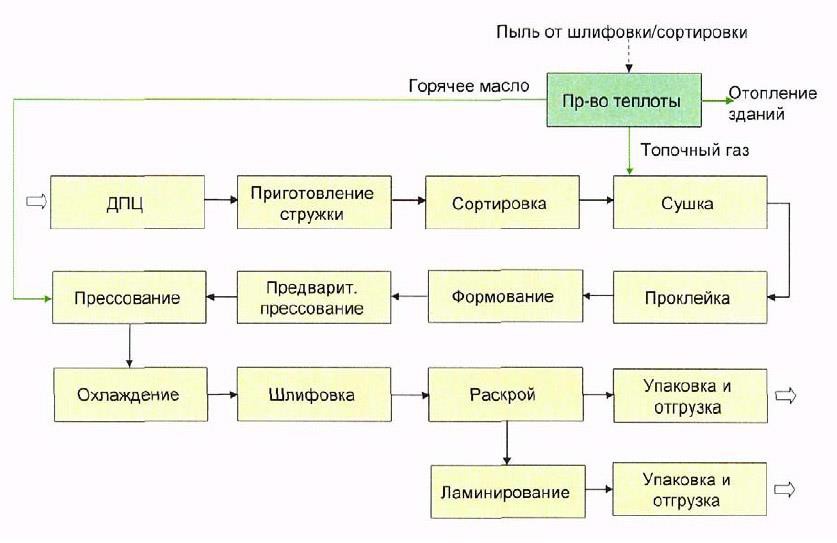

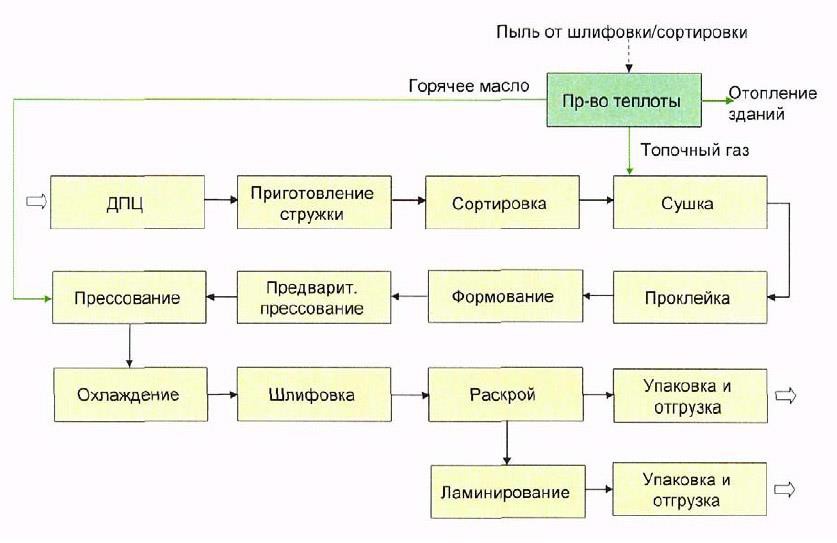

Схема производства ДСП

Необходимое оборудование

В производстве ДСП требуются определенные машины и агрегаты. Технологический процесс не обходится без следующего оборудования:

Оборудование для производства ДСП

- смесители;

- формовочные агрегаты;

- горячий пресс;

- охладители;

- устройства для выравнивания боковин;

- шлифовальные машины.

Изначально в смесителях соединяются все компоненты для рабочей массы с учетом рекомендованных объемов. Дальнейшая напрессовка бумаги осуществляется уже агрегатами для формовки исходной смеси, в горячих прессах.

Указанный перечень является минимально необходимым для изготовления ДСП. Он касается производств, когда в работу поступает предварительно подготовленное сырье.

Когда процесс производства ДСП осуществляется с применением обычного сырья, возникнет необходимость в установке еще некоторых агрегатов. Обычно это строгальные и рубильные машины, мельницы или оборудование для раскройки.

Нередко руководители производства предпочитают дополнительно укомплектовать его дополнительными машинами, что позволяет значительно увеличить его эффективность и технологичность. В таких случаях устанавливаются агрегаты для вентиляции, транспортеры различного типа, вибросита, сушильные камеры, штабелеры и многое другое.

Стоимость готовой производственной линии

Итоговая стоимость комплекта оборудования для изготовления ДСП зависит от его производительности и некоторых других факторов. При небольшом выходе в пределах сотни готовых листов в день, придется вложить до 200 тыс. евро. Чем выше производительность – тем дороже обойдется комплект.

Еще один определяющий фактор цены на такое оборудование – это его изготовитель. Большинство отдают предпочтение продукции проверенных европейских брендов, но она всегда будет стоить на порядок дороже, нежели китайские аналоги.

Линия по производству ДСП

При составлении бизнес-плана по производству ДСП в больших объемах, измеряющихся тысячами кубических метров готовых изделий, необходимо предусмотреть расходы на:

- производственное оборудование соответствующей мощности и производительности;

- вспомогательные машины и агрегаты;

- установку приобретенного оборудования и его наладку;

- подготовку помещения с достаточной площадью, соответствующее действующим требованиям и санитарным производственным нормам для изготовления ДСП.

Процесс изготовления ДСП

Получают древесно-стружечные плиты с применением горячего пресса. В первоначальное сырье добавляется смола, обладающая специальными клеящими свойствами и некоторые другие добавки. Подготовленная масса разливается по формам, где в дальнейшем протекает процесс склеивания под воздействием внешних условий.

Основные этапы в процессе изготовления ДСП:

- подготовительный этап;

- формовка;

- прессование;

- обработка в соответствии с требуемыми размерами;

- шлифовка.

На начальном этапе в специализированных машинах смешиваются исходные составляющие рабочей смеси – деревообрабатывающие отходы и смола наряду с отвердителями и иными необходимыми компонентами. Важно строго соблюдать рекомендованные пропорции составляющих, чтобы готовый материал получил желаемые свойства.

Готовая масса подвергается формовке и опрессовке. Манипуляции осуществляются при воздействии высокой температуры.

Завершается технологический процесс удалением излишков с готовых листов посредством их обрезки с последующей шлифовкой на специальном оборудовании.

От правильности исполнения каждого из основных этапов процесса производства древесно-стружечных плит будет зависеть их конечное качество.

Ламинированное ДСП

Схема ламинирования ДСП

ЛДСП, более известный в качестве ламинированного ДСП, представляет собой стандартные древесно-стружечные плиты.

Единственное их отличие от традиционных листов состоит в том, что каждый лист имеет дополнительное покрытие. Этот ламинат несет преимущественно декоративную нагрузку.

В качестве ламината применяется специализированная пленка.

Преимущественно материал ЛДСП актуален для мебельных производств. А также его используют и в других отраслях современной промышленности.

Наряду с внешней красотой, указанный материал характеризуется некоторыми минусами. Не получится разделить готовую плиту на меньшие части в домашних условиях без применения специализированного оборудования. Ламинирующий слой легко откалывается, что делает края изделия неаккуратными.

Ламинированное ДСП

Сам процесс ламинирования – это специальная отделка готовых изделий. Операция предполагает дополнительный технологический этап в рамках производственного процесса – напрессовку специального покрытия. Эта пленка закрепляется по холодной либо по горячей методике. В первом случае нагрева поверхностей не предполагается. При обращении к горячей методике ламинирующий слой закрепляется посредством клеящих свойств смолы в исходной массе.

Эта поверхность не предполагает дальнейших отделочных манипуляций.

Изготовление древесно-стружечных плит – это нужный, прибыльный и перспективный процесс при верной его первоначальной организации. Данный продукт всегда востребован на рынке строительных материалов.

Видео: Производство ДСП

Линия по производству оргалита от 40 000 m3 в год

Комплектация мини завода Hartmann по производству ДВП сухим способом производительностью от 40 000 м³ в год

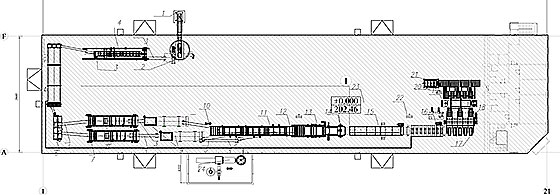

Схема расстановки оборудования для тонкого МДФ в цехе.

Завод по производству плит HDF/MDF (HDF/MDF) производительностью 40 000 м3/год

Суточная производительность: 140 м3

(При толщине: 3.2 мм, плотность: HDF 800-1000 кг/м3, MDF 730-800 кг/м3)

Время работы: 22,5 ч

Формат плит: 2800х2070, 2440х2070 мм (спецзаказ) двухсторонней гладкости.

Толщина: 2-6 мм

Плотность: 550-1000 кг/м3 (плотность в зависимости от модификации линии)

Общие характеристики линии

|

№ |

Наименование |

Ед. изм. |

Кол-во |

Примечание |

|

|

1 |

Производительность |

||||

|

Плита HDF/MDF |

М3/день |

140 |

Толщина: 2-6 мм |

||

|

2 |

Финальные размеры плит |

||||

|

Плита HDF/MDF |

мм |

2800х2070, 2440х2070 |

|||

|

3 |

Режим работы |

||||

|

Рабочих дней в год |

день |

300 |

|||

|

Время работы в день |

час |

22,5 |

Эффективное рабочее время |

||

|

4 |

Потребление сырья |

||||

|

Древесные материалы |

т/год |

60000 |

|||

|

5 |

Основные вспомогательные материалы |

||||

|

Карбамидоформальдегидная смола |

т/год |

8000 |

Содержание твердого вещества составляет около 50% |

||

|

Парафин |

т/год |

200 |

Твердый |

||

|

Хлористый аммоний |

т/год |

50 |

Концентрация 97% |

||

|

6 |

Потребление воды (в среднем), за исключением котлов и смолы подготовки воды |

||||

|

Расход воды |

т/м3 |

3 |

Для производства |

||

|

Циркуляционная вода |

т/м3 |

5 |

Для охлаждения |

||

|

Электричество |

КВт/ч |

300-350 |

|||

|

Расход пара |

т/ч |

Около 10 |

|||

|

7 |

Персонал в смену |

||||

|

Общее число |

Чел. |

50 |

|||

|

Рабочие на производстве |

Чел. |

40 |

|||

|

8 |

Площадь |

||||

|

Площадь главного здания |

М2 |

3600 |

|||

- Приведенные данные могут изменяться в зависимости от различных условий эксплуатации на объекте.

|

№ |

Наименование |

Ед. изм. |

Кол-во |

Мощность |

Примечание |

|

1 |

Участок подготовки щепы (65 КВт) |

||||

|

101 |

Конвейер ленточный |

шт. |

1 |

5,0 |

|

|

102 |

Барабанная дробилка |

шт. |

1 |

21,0 |

|

|

103 |

Конвейер ленточный |

шт. |

1 |

5,0 |

|

|

104 |

Вибросепаратор |

шт. |

1 |

9,0 |

|

|

105 |

Конвейер ленточный |

шт. |

1 |

5,0 |

|

|

106 |

Подъемный механизм |

шт. |

1 |

13,0 |

|

|

107 |

Конвейер ленточный |

шт. |

1 |

4,0 |

|

|

108 |

Магнитный сепаратор |

шт. |

3 |

3,0 |

|

|

2 |

Участок подготовки волокна (246 КВт) |

||||

|

201 |

Бункер щепы |

шт. |

1 |

- |

|

|

202 |

Бункер предварительного нагрева |

шт. |

1 |

1,5 |

|

|

203 |

Рафинер |

шт. |

1 |

190,0 |

|

|

204 |

Распределительный участок |

шт. |

1 |

1,5 |

|

|

205 |

Циклон |

шт. |

1 |

- |

|

|

206 |

Плавильно-дозирующее устройство для парафина |

шт. |

1 |

8,0 |

|

|

207 |

Устройство клееподготовки |

шт. |

1 |

- |

|

|

208 |

Устройство клеенанесения |

шт. |

1 |

- |

|

|

209 |

Сушильный аппарат для волокна |

шт. |

1 |

45,0 |

|

|

210 |

шт. |

1 |

|||

|

211 |

шт. |

1 |

|||

|

212 |

шт. |

1 |

|||

|

213 |

Противопожарный транспортер |

шт. |

1 |

- |

|

|

3 |

Участок форматирования плит и зона горячего прессования (1904 КВт) |

||||

|

301 |

Механический формовщик |

шт. |

1 |

145,0 |

|

|

302 |

Контирольный препресс |

шт. |

1 |

125,0 |

|

|

303 |

Форматно-раскроечный станок |

шт. |

1 |

3,5 |

|

|

304 |

Конвейер ленточный |

шт. |

1 |

28,0 |

|

|

305 |

Устройство утилизации отходов |

шт. |

1 |

3,5 |

|

|

306 |

Контирольный роликовый пресс |

шт. |

1 |

1500,0 |

|

|

307 |

Горячий гидравлический пресс |

шт. |

1 |

45,0 |

|

|

308 |

Разгрузочный конвейер после охлаждения |

шт. |

1 |

15,0 |

|

|

309 |

Пильный станок |

шт. |

1 |

14,0 |

|

|

310 |

Штабелер |

шт. |

1 |

14,0 |

|

|

311 |

Гидравлический подъемник |

шт. |

2 |

7,0 |

|

|

312 |

Вилочный ролик |

шт. |

2 |

4,0 |

|

|

313 |

Пильный станок поперечного форматирования |

шт. |

1 |

- |

|

|

314 |

Система транспортировки волокна |

шт. |

1 |

- |

|

|

315 |

Система пылеудаления |

шт. |

1 |

- |

|

|

316 |

Система транспортировки воздуха |

шт. |

1 |

- |

|

|

317 |

Система утилизации отходов |

шт. |

1 |

- |

|

|

318 |

Дополнительная система пылеудаления |

шт. |

1 |

- |

|

|

4 |

Электрическая система контроля (110 КВт) |

||||

|

401 |

Электрическое управление участка подготовки щепы |

шт. |

1 |

5,0 |

|

|

402 |

Электрическая система управления рафинером |

шт. |

1 |

15,0 |

|

|

403 |

Электрическая система управления сушильным агрегатом |

шт. |

1 |

10,0 |

|

|

404 |

Электрическое управление |

шт. |

1 |

80,0 |

|

|

5 |

Другое (145 КВт) |

||||

|

501 |

Упаковочное оборудование |

шт. |

1 |

145,0 |

|

|

502 |

Контроль монтажа и ввод в эксплуатацию |

шт. |

1 |

75,0 |

|

|

503 |

Подъемные механизмы |

шт. |

1 |

20,0 |

|

|

504 |

Прочее |

шт. |

1 |

30, |

|

|

Итого |

2595,0 КВт |

||||

Дополнительный комплект оборудования (входит в поставку)

|

№ |

Наименование |

Примечание |

|

600 |

Оснастка для циклона |

|

|

601 |

Сушильный агрегат |

Линия по производству поддонов/ящиков из опилок

Товар успешно добавлен в корзину

Сортировать по:

Цена: 79 000 у.е. (6 076 923 ₽)

Цена: 14 000 у.е. (1 076 923 ₽)

Предназначена для измельчения технологической щепы, стружки, веток, агроотходов и другого…

Цена: 152 000 у.е. (11 692 308 ₽)

Сушильная машина барабанного типа (требуется, если влажность больше 15 %) Барабанная…

Цена: 33 800 у.е. (2 600 000 ₽)

Вибросепаратор предназначается для разделение щепы, опилок по фракции, а так же удаления лишней пыли…

Цена: 20 700 у.е. (1 592 308 ₽)

Бункер сухих опилок предназначен для промежуточного хранения опилок, а так же создания запаса сырья…

Цена: 21 700 у.е. (1 669 231 ₽)

Смеситель предназначен для равномерного распыления клея на опилки и перемешивания его до состояния…

Цена: 55 700 у.е. (4 284 615 ₽)

Клеевая кухня служит для подготовки рабочего состава клея для его последующего нанесения на…

Цена: 79 000 у.е. (6 076 923 ₽)

Предназначен для горячего прессования осмоленных древесных опилок с целью получения готовой…

Цена: 92 000 у.е. (7 076 923 ₽)

Предназначен для горячего прессования осмоленных древесных опилок с целью получения готовой…

Популярные товары

Цена: 220 у.е. (16 923 ₽)

Цена: 3 080 у.е. (236 923 ₽)

Цена: 50 700 у.е. (3 900 000 ₽)

Цена: 63 900 у.е. (4 915 385 ₽)

Цена: 1 017 000 у.е. (78 230 769 ₽)

Цена: 18 200 у.е. (1 400 000 ₽)

Завод ДСП с ламинацией (100000 м3 в год)

Производство плит ДСП 100 000 м3 в год состоит из пяти участков:

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

7. Участок VII контроль управления (PLC)Технология производства ДСП 100 000 м3/год

Древесно-стружечная плита (ДСП, ДСтП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт — это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

— обшивка стен и крыш;

— изготовление стеновых панелей;

— изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

— изготовление съемной опалубки;

— изготовление мебели, стеллажей, полок, упаковки;

— строительство ограждений и разборных конструкций;

— использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

ДСП производство купить

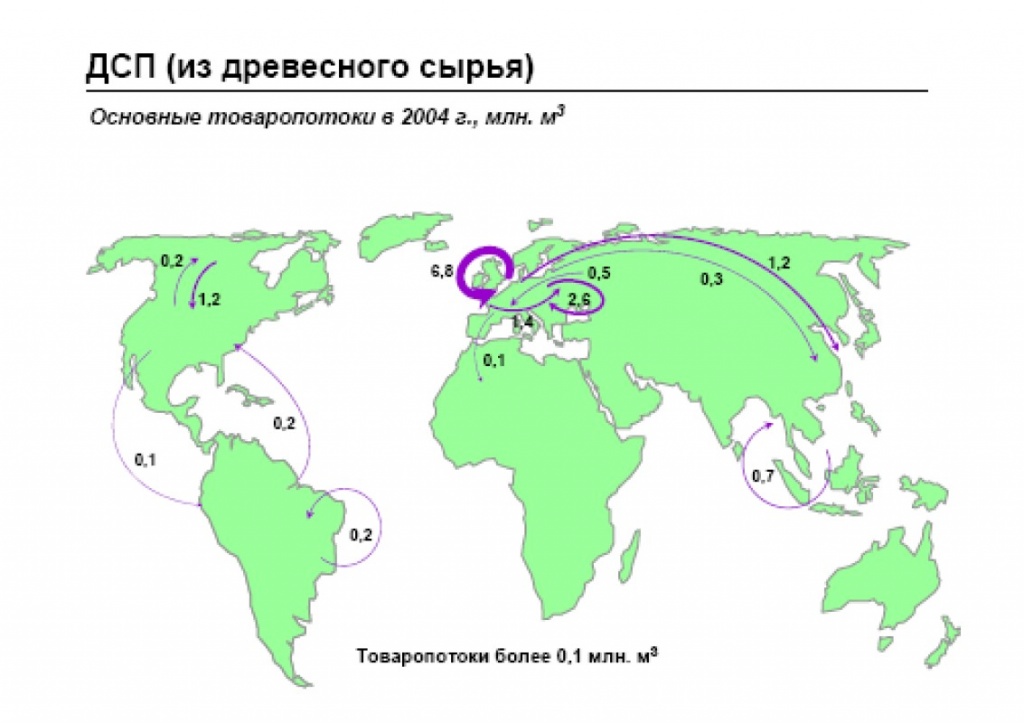

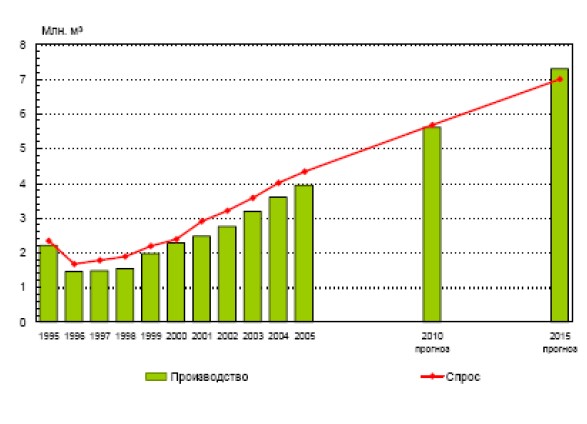

рис.1

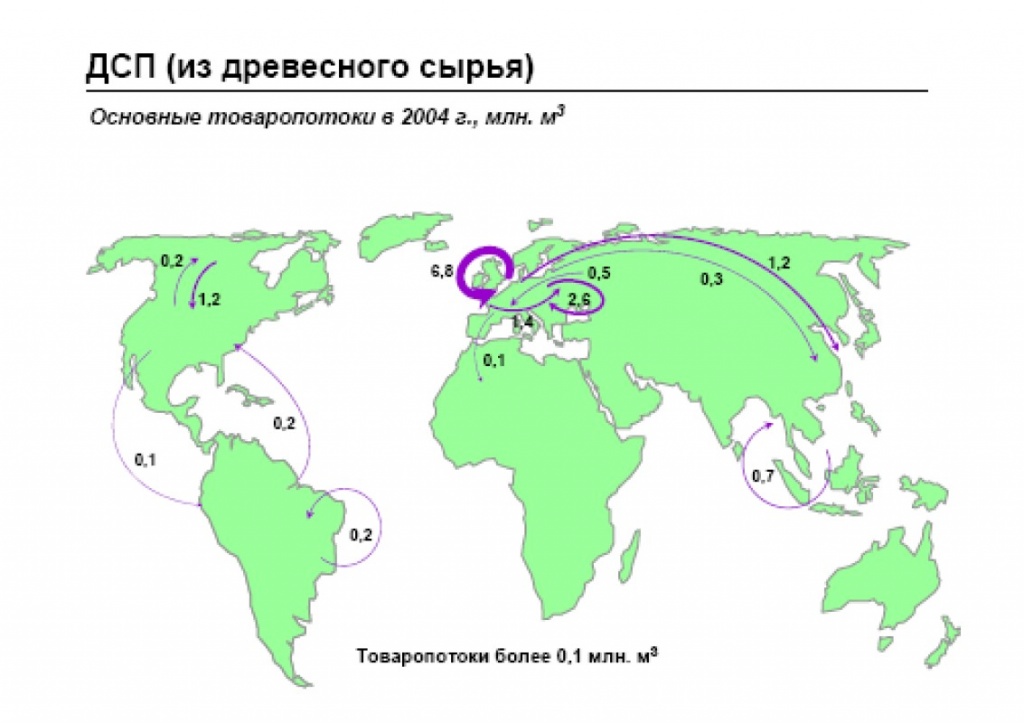

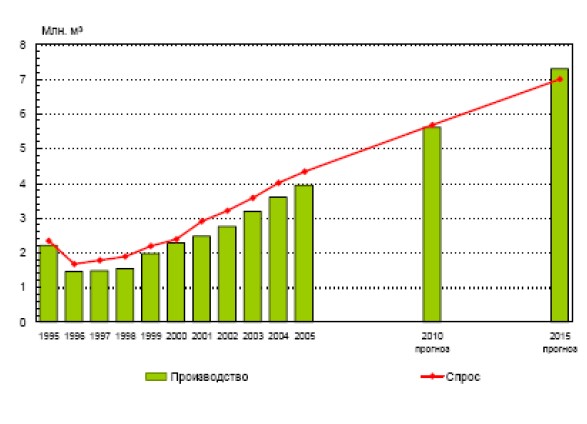

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства — 3,6 млн. м3/год, импорт — 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3 |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

Примечания:

1. Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помещений.

9. В условиях эксплуатации количество химических веществ, выделяемых плитками, не должно превышать в окружающей среде предельно допустимых концентраций, утвержденных Минздравом для атмосферного воздуха.

Физико-механические показатели плит плотностью от 550 кг/м2 до 820 кг/м2 должны соответствовать нормам, указанным в табл. 2. ГОСТ 10632-89

| Наименование показателя | Норма для плит марок | |

|

П-А |

П-Б | |

|

Влажность, % Тн* Тв* Разбухание по толщине: за 24 ч (размер образцов 100Х100 мм), %, (Тв) за 2 ч (размер образцов 25Х25 мм), % (Тв)** Предел прочности при изгибе, МПа, для толщин,мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Предел прочности при растяжении перпендикулярно пласти плиты, МПа, для толщин, мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Удельное сопротивление выдергиванию шурупов, Н/мм (Тн)***: из пласти » кромки Покоробленность, мм (Тв) Шероховатость поверхности пласти Rm, мкм (Тв), для образцов а) с сухой поверхностью: от для шлифованных плит с обычной поверхностью от для шлифованных плит с мелкоструктурной поверхностью от для нешлифованных плит б) после 2 ч вымачивания***: для шлифованных плит с обычной поверхностью для шлифованных плит с мелкоструктурной поверхностью для нешлифованных плит |

5 22 18 0.35 60 50 150 |

5 33 16 0.30 55 63 180 |

* Тн и Тв — соответственно нижний и верхний пределы показателей.

** Для плит повышенной водостойкости.

*** Определяется по согласованию изготовителя с потребителем.

Качество поверхности плит должно соответствовать нормам, указанным в табл. 3. ГОСТ 10632-89

| Дефекты по ГОСТ 27935 |

Норма для плит |

|||

|

шлифованных, сортов: |

не шлифованных, сортов: |

|||

|

I |

II |

I |

II |

|

| Углубления (выступы) или царапины на пласти | Не допускаются | Допускаются на 1 м поверхности плиты не более двух углублений диаметром до 20 мм и глубиной до 0,3 мм или двух царапин длиной до 200 мм |

Допускаются на площади не более 5% поверхности плиты, глубиной (высотой), мм, не более: 0,5 | 0,8 |

|

|

Парафиновые и масляные пятна, а также пятна от связующего |

То же |

Допускаются на 1 м поверхности плиты пятна площадью не более 1 см в количестве 2 шт. |

Допускаются на площади не более 2% поверхности плиты |

|

|

Пылесмоляные пятна |

» |

Допускаются на площади не более 2% поверхности плиты |

Допускаются |

|

|

Сколы кромок |

Не допускаются (единичные глубиной по пласти 3 мм и менее протяженностью покромке15 мм и менее не учитываются) |

Допускаются в пределах отклонений по длине (ширине) плиты | ||

|

Выкрашивание углов |

Не допускается (длиной по кромке 3 мм и менее не учитываются) |

Допускается в пределах отклонений по длине (ширине) плиты |

||

|

Дефекты шлифования(недошлифовка, прошлифовка, линейные следы от шлифования, волнистость поверхности) |

Не допускаются |

Допускаются площадью не более 10% площади каждой пласти |

Не определяют |

|

|

Отдельные включения частиц коры на пласти плиты размером, мм, не более |

3 |

10 |

3 |

10 |

|

Отдельные включения крупной стружки: для плит с мелкоструктурной поверхностью |

Допускаются в количестве 5 шт. на 1 м пласти плиты размером, мм: 10-15 16-35 10-15 16-35 |

|||

|

для плит с обычной поверхностью |

Не определяют |

|||

Примечание.

Допускается для плит с обычной поверхностью не более 5 шт. отдельных включений частиц коры на 1 м пласти плиты размером, мм: для I сорта более 3 до 10; для II сорта — более 10 до 15.

В зависимости от содержания формальдегида плиты изготовляют двух классов эмиссии, указанных в табл. 4. ГОСТ 10632-89

|

Класс эмиссии формальдегида |

Содержание формальдегида, мг на 100 г абсолютно сухой плиты |

|

Е1 |

До 10 включ. |

|

Е2 |

Св. 10 до 30 включ. |

|

Е3 |

Св. 30 до 60 включ. |

| № | Модель | Наименование | Хар-ки | Кол-во (шт.) | Мощность (кВт) | Прим. | |

| I | Участок подготовки сырья | ||||||

| 100 | BYD10 | Дебаркер + транспортер | 2 вала | 2 | 32,0 |

|

|

|

101 |

BY1110/12 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

2 |

4,0 |

||

|

102 |

B2114 |

Барабанная дробилка |

диаметр барабана Ø=1600 мм |

1 |

292,0 |

||

|

103 |

BZ1110/26 |

Конвейер ленточный |

ширина=1 м; длина=26 м |

1 |

5,5 |

||

|

104 |

MS-7 |

Магнитный сепаратор |

ширина=1 м |

1 |

3,0 |

||

|

105 |

BL2750 |

Бункер сырья (щепы) |

объем=50 м3 |

4 |

4×15,0 |

||

|

106 |

BZ1160/6 |

Ленточный конвейер |

ширина=0,6 м; длина=6 м |

3 |

3×2,2 |

||

|

107 |

B468 |

2-х барабанная дробилка для получения стружки |

диаметр барабана Ø=1200 мм |

2 |

|||

Линия для изготовления поддонов из опилок

В зависимости от производственных требований, древесное сырье разной формы и размеров проходит через рубительную машину, где оно рубится на щепу размером 3-6 см. В случае использования вторсырья, сначала выполняется предварительное отделение такого сырья от железных гвоздей и металлических предметов. Далее нарубленная щепа с помощью малого погрузчика загружается в ковш автоматического устройства загрузки сырья на этап дробления. Автоматическое устройство загрузки сырья в соответствии с производительностью дробилки на нужной скорости загружает сырье в дробилку, при этом скорость загрузки регулируется посредством частотного преобразователя. Выбор модели дробилки зависит от количества штамповальных машин. Для 10 и менее штамповальных машин выбирается дробилка мощностью 45 кВт, для 10 и более штамповальных машин выбирается дробилка мощностью 75 кВт. После измельчения щепы в дробилке до размеров, требующихся для штампования поддонов, измельченное сырье посредством подающего вентилятора подается в циклонный сепаратор. Циклонный сепаратор отделяет пыль из сырья и перегоняет ее в рукавный пылеуловитель, а опилки с помощью подающего вентилятора подаются в сушилку для просушивания. Выбор модели сушилки зависит от количества используемых штамповальных машин. Для 10 и менее штамповальных машин используется сушилка модели 160, для 10 и более штамповальных машин используется сушилка модели 200. Пыль и водяные пары, образующиеся в процессе сушки, посредством вытяжного вентилятора выводятся в рукавный пылеуловитель. Далее просушенные опилки автоматически выводятся из сушилки и охлаждаются в охладительной установке, после чего поступают на подъемник. Пыль, образующаяся в процессе охлаждения, посредством циклонного сепаратора выводится в рукавный пылеуловитель. Подъемник поднимает охлажденные опилки в бункер для сырья. Тип бункера определяется в зависимости от объема производства поддонов, в наличии имеются два типа- на 40м3 и на 100м3. Для 10 штамповальных машин и менее выбирается одиночный бункер-миксер на 40м3, для 10 и более штамповальных машин выбирается сдвоенный бункер-миксер на 100м3. Миксер для клея с функцией дозирования оснащен функцией транспортерной загрузки сырья, впрыскивания клея, а также электронными напольными весами, электронными весами для отдельного сырья. В нижней части бункера для сырья устанавливается шнековый транспортер, который подает опилки в миксер для клея каждый раз в заданном объеме. После смешивания клея, электронные весы отмеряют соответствующий объем сырья в зависимости от веса поддона, и загружают взвешенную порцию смеси в подготовленные ящики. В зависимости от требований пользователя и спроса на рынке для штамповальных машин изготавливаются пресс-формы нужных размеров и рисунков. Если производство настроено на выпуск поддонов постоянной формы, для облегчения труда возможно использование автоматического устройства загрузки и автоматического устройства выгрузки готовых поддонов. Если в процессе производства формы постоянно меняются, тогда в линии не устанавливается автоматическое устройство загрузки и устройство выгрузки. Производительность одной штамповальной машины составляет 5-6поддонов в час, 120-140 штук в день из расчета 24-часовой рабочей смены. Эти данные зависят от времени застывания клея. Клей хорошего качества повышает эффективность производства, увеличивая производительность машины до 8-10 поддонов в час.

Вышеуказанная информация относится к технологическому процессу производства из опилок. Если в опилки добавляются другие материалы, например, солома, ткань и пр., данные материалы загружаются одновременно на этапе сушки и перемешиваются в процессе сушки для достижения одинаковой влажности сырья после высушивания опилок с дополнительными материалами.

Завод ДСП с ламинацией (30000 м3 в год)

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

7. Участок VII шлифования и ламинирования плит

Изготовление ДСП 30 000 м3/год

Оборудование ДСП 30000 м3/год.

Древесно-стружечная плита (ДСП, ДСтП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт — это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

— обшивка стен и крыш;

— изготовление стеновых панелей;

— изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

— изготовление съемной опалубки;

— изготовление мебели, стеллажей, полок, упаковки;

— строительство ограждений и разборных конструкций;

— использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр | Значение, мм | Предельное отклонение, мм |

Толщина | От 8 до 38 | ±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

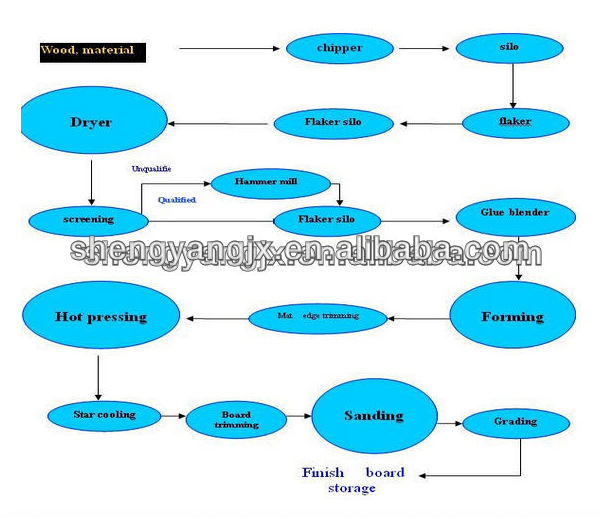

Технологический поток производства ДСП

рис.1

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства — 3,6 млн. м3/год, импорт — 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр | Значение, мм | Предельное отклонение, мм |

Толщина | От 8 до 38 | ±0,3 |

Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

Примечания:

1. Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помеще

Машина для производства древесно-стружечных плит — Покупайте самые продаваемые машины для производства древесно-стружечных плит, бывшие в употреблении машины для изготовления пазлов, автоматическую линию по производству древесно-стружечных плит на Alibaba.com

Полностью автоматическая машина для производства ДСП / линия по производству ДСП

Описание производственного процесса

1. Общее введение: бревна малого диаметра, ветки и ветки деревьев, промышленные древесные отходы (ядра бревен, измельченный шпон, обрезки бревен) , обрезки фанеры и ДСП и т. д.) используются для производства постепенно меняющихся структурированных или однородных ДСП размером 1220 × 2440 мм. Применения включают мебель, строительство, упаковку, транспортные средства, корабли и так далее. При наложении ДСП могут стать панелями с добавленной стоимостью.

2. Производственный процесс Производственная линия разделена на 5 рабочих участков. Между секциями есть электрическая блокировка. В разблокированном состоянии отдельными машинами можно управлять индивидуально.Линия автоматизирована, а работа проста и надежна.

2.1 Секция подготовки хлопьев:

раствор 1:

Древесина, ветки и другое короткое сырье через ленточный конвейер и металлодетектор отправляются на измельчитель для операции измельчения. Полученная щепа через винтовой и скребковый конвейер отправляется в бункер для щепы на хранение. Древесная щепа из силоса для щепы направляется в дробилку через шнековый конвейер для операции дробления.Затем хлопья через скребковый конвейер отправляются в бункер влажных частиц.

solution 2:

Древесина доставляется конвейером подачи на измельчитель длинных стружек, нарезается на качественную стружку. Затем хлопья через скребковый конвейер отправляются в бункер влажных частиц.

solution 3:

Древесина малого диаметра и другая длинномерная древесина, доставляемая подающим конвейером на дробилку длинных стружек, нарезается на качественную стружку. Затем хлопья отправляются в бункер влажных частиц через скребковый конвейер.

Ветви и другое короткое сырье, переданное с подающего ленточного конвейера на барабанный измельчитель, измельчителем строганной стружки, отправленной в бункер для среднего хранения. Из стружки в кольцевые измельчители образуется качественная стружка,

Затем хлопья направляются ветром в бункер влажных частиц через скребковый конвейер.

2.2 Секция сушки и просеивания:

Частицы из бункера влажных частиц направляются в роторную сушилку для частиц через разгрузочный винтовой конвейер на дне бункера влажных частиц.Дайте устройству обнаружения искры на шнековом конвейере, после срабатывания сигнала тревоги, сухие материалы могут автоматически выгружаться из системы. После просеивания грубых древесных стружек в измельчитель снова обрабатываются вместе со средними крупными древесными стружками, отправляются шнековым конвейером на сортировщик потока для сортировки.

Предпродажные услуги:

1) Предоставляем бесплатную консультацию по оборудованию

2) Предоставляем стандартное устройство и блок-схему

3) В соответствии с особыми требованиями клиентов , Предлагая разумный план и бесплатный дизайн, чтобы помочь

выбрать оборудование.

4) Приглашаем посетить наш завод

Услуги во время продажи:

1) Осмотрите машину перед тем, как покинуть завод.

2) Зарубежная установка и отладка оборудования

3) Обучить оператора первой линии.

Послепродажное обслуживание:

1) Круглосуточное онлайн-обслуживание

2) Предоставить ВИДЕО с установкой и отладкой оборудования

3) Обеспечить технический обмен

Shandong Linyi Tianhe Woodworking Machinery factory

Наша фабрика является профессиональным производителем линий по производству древесных плит в Китае.Завод был основан в 1996 году, расположен в зоне экономического развития Линьи Ланьшань с хорошей окружающей средой и удобным транспортным сообщением. Завод занимает площадь 15000 м2, на нем работают 10 инженеров-механиков и 70 квалифицированных рабочих, а общий объем капитальных вложений составляет 10 миллионов юаней.

FAQ

1. Все виды пресс-форм могут быть изготовлены в соответствии с требованиями заказчика

2. Все цены основаны на FOB, QINGDAO, Китай

.Оплата: T / T 30% первоначальный взнос, 70% при достройке техники.

4. Доставка: После завершения всех платежей

5. Все вышеперечисленные параметры только для справки, так как они постоянно обновляются

6 Упаковка: Стандартная упаковка

7. Гарантия: На все машины в этот период действует гарантия один год.

Любые проблемы с машиной, пожалуйста, свяжитесь с нами. Мы сделаем все возможное, чтобы это сделать.

.автоматическая производственная линия / макулатурный картон доски частицы делая машину с небольшим бюджетом

Процесс производства ДСП (краткий)

1. Подготовка древесных стружек Раздел

Короткие и длинные бревна небольшого диаметра загружаются в дробилку для длинномерных бревен подающим конвейером, который сразу нарезается на качественную стружку, а затем хлопья будут отправить в бункер для влажных хлопьев. Что касается коротких веток и других материалов, то то, что будет отправлено на подающий ленточный конвейер барабанного измельчителя.Сырье измельчается до подходящей щепы дробилкой, а затем ветром отправляется в деревянный бункер в качестве промежуточного хранилища. Затем древесная стружка проходит через кольцевые дробилки для получения квалифицированной древесной стружки и ветром отправляется в бункер для влажных хлопьев.

2. Секция сушки и просеивания

Хлопья, выгружаемые из бункера влажных хлопьев, транспортируются в роторную сушилку через винтовой конвейер. Квалифицированные хлопья просеиваются на просеивающей машине. Винтовой конвейер сушилки оснащен устройствами обнаружения искры, после срабатывания сигнализации сухие материалы будут автоматически выгружаться за пределы системы.Квалифицированные керновые хлопья хранятся в бункере для керновых хлопьев; крупногабаритные хлопья будут повторно отправляться на мельницу для повторного измельчения и транспортировки в бункер для хлопьев на поверхности.

3. Раздел по смешиванию и нанесению клея

В этот раздел входит подготовка и транспортировка восковой эмульсии и растворителя отвердителя, хранение добавок, а также система смешивания и нанесения клея. После удаления накипи сердцевина и поверхностные хлопья должны быть эффективно и равномерно смешаны с соответствующим клеем независимо в соответствующих клеевых смесителях.

4. Участок формования и горячего прессования

Поверхность и сердцевина хлопьев отправляются в формовочную машину и формируются на конвейере мата. После процессов умственного съема, допрессовки, продольной пилы, поперечной пилы, ускоряющего конвейера, конвейера масштабирования, конвейера хранения и конвейера загрузки маты транспортируются на носитель, а затем на горячий пресс. Грубые доски после прессования подаются на разгрузчик через поддон.

5. Секция охлаждения и калибровки

Черновая плита транспортируется в звездообразный охладитель для охлаждения, затем грубая доска проходит через боковую обрезную пилу и становится квалифицированной древесно-стружечной плитой, укладываемой на гидравлический подъемник.

6. Шлифовальная секция

Доска для хранения отправляется в шлифовальную систему (включая гидравлические подъемники, роликовые конвейеры, широколенточную шлифовальную машину). Затем шлифовали, проверяли и хранили.

7. Система ПЛК

На этой линии по производству ДСП находится главный диспетчерский пункт, благодаря которому вы можете управлять всеми машинами автоматически и вручную, начиная с измерения стружки, разбрасывания, формовки, горячего прессования и заканчивая процессами обрезки. Кроме того, установите пульт управления (коробку) в рабочей сцене для каждой секции (кроме секции горячего прессования), чтобы контролировать и контролировать работу каждой машины.

Основной процесс линии по производству ДСП

Фотографии линии по производству частиц

35

35

Фотографии готовой продукции (ДСП)

Выставки, которые мы принимаем на кантонской ярмарке

Мы можем отправить заказанный вами товар в хорошо упакованном контейнере из порта Циндао.

Фотографии о нашей доставке в деталях

Предлагаются полные предпродажные услуги, послепродажное обслуживание, техническое обслуживание и связь, доставка.

Наши сотрудники отдела продаж и технической поддержки готовы помочь вам в выборе подходящей машины для производства ДСП для вашего применения;

Также в соответствии с актуальными требованиями предоставляем решения с клиентами.

Услуги:

Предпродажные услуги:

1> Бесплатная консультация по оборудованию

9000 Provide стандартное устройство и блок-схема

3> В соответствии с особыми требованиями клиентов, предлагая разумный план и бесплатный дизайн,

выбирают оборудование.

4> Приглашаем Вас посетить наш завод

Услуги во время продаж:

1> Осмотрите машину перед отправкой с завода.

2> Установка и отладка оборудования за рубежом.

3> Обучите оператора первой линии.

Послепродажное обслуживание:

1> 24 часа онлайн-обслуживания

3> Обеспечение технического обмена

4> Один год гарантии, инженеры доступны для обслуживания оборудования за рубежом

Китай .Шаньдун

Linyi Lanshan Shengyang Wood-based Panel Machinery Factory

Linyi Lanshan Shengyang Wood-based Panel Machinery Factory, основанный в 1996 году, является профессиональным производителем, который разработал и изготовил все виды панелей. искусственные машины и оборудование. Нашей основной продукцией являются полностью автоматическая линия по производству древесно-стружечных плит, машина горячего прессования меламинового ламината, машина горячего прессования с коротким циклом ламинирования, а также множество новых высококачественных машин горячего прессования, холодного пресса, сушилки, машины для обшивки досок, пилы…так далее. полный комплект машин и оборудования для производства древесных плит.

После более чем двадцатилетнего непрерывного внедрения инноваций и развития компания Shengyang Machinery стала выдающимся предприятием, обладающим мощной мощностью, передовыми технологиями и превосходным качеством. Продукция продается по всей стране, экспортируется в Азию, Европу, Африку, Океанию и т. Д. более чем в 20 странах и регионах, которые также поддерживают и хвалят клиенты и друзья по всему миру.

Оборудование Shengyang впервые прошло международную систему сертификации качества ISO9001-2000 в той же отрасли, а также неоднократно получало звания «муниципальный контракт и надежное предприятие», «звездное предприятие научных и технологических инноваций» и другие почетные звания.

Мы, «Shengyang Men», всегда придерживаемся принципа «добиваться успеха через качество, идти по пути развития высшего качества и высокой эффективности» как философии бизнеса, «закрепиться в Китае и отправиться в мир» как цель развития », честность прежде всего в бизнесе, прежде чем быть мужчиной в бизнесе », как Shengyang Spirit. Мы будем продолжать обслуживать вас, предлагая более высокое качество продукции, более строгую систему управления и гораздо лучшую систему обслуживания, рука об руку, и поделимся с вами успехом.

Доверьтесь нам! После сотрудничества, давние друзья!

Мы, «мужчины Шэнъян», приветствуем ваш визит!

Контроль качества

У нас есть профессиональная команда с несколькими инженерами, которые разработают машины для вас в соответствии с вашими фактическими требованиями, команда, которая проверяет процесс производства машины, чтобы гарантировать отличное качество.

наш завод и офис

наши квалификации и клиенты

Процесс покупки Подтверждение требований : Мы можем спроектировать и изготовить любой деревообрабатывающий станок по требованиям или чертежам заказчика. Вы можете связаться с нами по телефону или через Интернет. Обязательно сообщите нам подробное описание, типы и характеристики нужного вам продукта.2. Проверка продукта: Мы рекомендуем вам прийти в нашу компанию, чтобы увидеть товары, проверить реальное состояние продуктов и узнать больше о нашей компании. Если вы далеко, мы можем сделать для вас настоящие фотографии, соответствующие вашим требованиям.

3. Цены на продукцию: Цена зависит от требований клиента и последних цен на сталь. Мы позаботимся о том, чтобы вы остались довольны ценой продукции, качеством и послепродажным обслуживанием,

4. Подписание контракта: Если вас устраивает продукция и наши услуги, вы можете заключить с нами договор, внести залог. Тогда мы изготовим машины в кратчайшие сроки. Если вы далеко, мы можем подписать договор по факсу. Мы гарантируем качество продукции и комплектность аксессуаров

5.Доставка товара: товар готов, он может быть доставлен вам после полной оплаты. Мы предоставим техническое руководство.

.

Об авторе