Оборудование для производства дсп из опилок: Вы попали на несуществующий адре

оборудование для производства ДСП — производство и монтаж

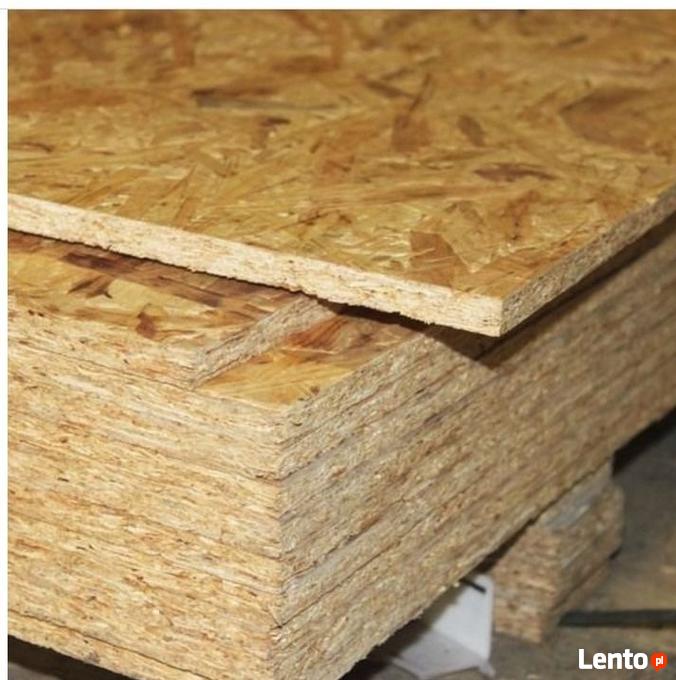

Современные импортные строительные материалы вытесняют с рынка еще недавно популярные отечественные изделия, в том числе и хорошо известные ДСП. Изготовленные по зарубежным технологиям, плиты МДФ и ОСП по многим показателям превосходят знакомые стройматериалы. Невысокая цена ДСП позволяет материалу конкурировать и составить достойную альтернативу, важно, что оборудование для производства ДСП уже имеется на многих лесозаготовительных и деревоперерабатывающих производствах.

Оборудование для производства ДСП: основные этапы процессаДолгое время ДСП был наиболее востребованным материалом для изготовления мебели, оборудование для производства ДСП из опилок осталось на многих предприятиях страны. Оно устарело и не соответствует современным требованиям. Компания «ОЛАНД ПРОМТЕХМОНТАЖ» с 2006 г специализируется на ремонте, модернизации старого и изготовлении нового деревоперерабатывающего оборудования. Собственная производственная база позволяет делать комплексные поставки, что минимизирует кол-во подрядчиков и увеличивает эффективность работ. По предварительному заказу возможно изготовления бункеров, резервуаров для хранения материалов, силосов, транспортировочных трубопроводов, пневмотранспорта, устройств для сушки сырья и другого деревообрабатывающего оборудования.

Собственная производственная база позволяет делать комплексные поставки, что минимизирует кол-во подрядчиков и увеличивает эффективность работ. По предварительному заказу возможно изготовления бункеров, резервуаров для хранения материалов, силосов, транспортировочных трубопроводов, пневмотранспорта, устройств для сушки сырья и другого деревообрабатывающего оборудования.

Низкая стоимость ДСП объясняется простотой обработки, доступность и дешевизной сырья. На производство идет древесина низких сортов, стружка, в качестве связывающего материала используется термореактивная синтетическая смола. Для увеличения прочности, долговечности, антисептических и водоотталкивающих свойств вносятся добавки.

На предприятиях деревоперерабатывающего производства изготовление ДСП включает несколько стадий:

- подготовка сырьевой базы;

- просушка;

- приготовление стружечно-клеевой массы;

- получение ковра;

- прессование;

- придание формы, шлифование.

Переработка сырья

Процесс подготовки и переработки сырья включает удаление примесей, сортировку, разделение на фракции. В качестве оборудования для производства ДСП пустотных плит задействованы измельчители и дробилки. Полученная влажная стружка сгружается в бункера и силосы, хранится до начала последующих операций. Для подачи сырья задействован пневмотранспорт. Грамотно продуманная система трубопроводов позволит быстро перемещать материал и автоматизировать процесс производства.

Сушка

Сушка для ДСП

Процесс сушки происходит в промышленных сушильных комплексах. Влажность внутренних и наружных слоев ДСП отличается, поэтому планируемую для них стружку сушат за разные загрузки. В производстве задействованы барабанные сушилки.

Нагрев массы выполняется горячим газом, полученным при сгорании газа или мазута, подаваемых через трубопроводы.

Осмоление

Осмоление стружечной смеси происходит в смесителях непрерывного действия. Это один из самых важных этапов процесса, каждая стружка должна быть покрыта слоем смолы оптимальной толщины. При несоблюдении этих требований, непокрытые продукты переработки древесины впоследствии не склеятся, а переизбыток смолы увеличит стоимость ДВП в ущерб качеству.

Это один из самых важных этапов процесса, каждая стружка должна быть покрыта слоем смолы оптимальной толщины. При несоблюдении этих требований, непокрытые продукты переработки древесины впоследствии не склеятся, а переизбыток смолы увеличит стоимость ДВП в ущерб качеству.

В смеситель смола подается дозировочным насосом по пневмотранспорту через специальные форсунки. На протяжении всего процесса осмоления стружка постоянно перемешивается лопастями и передвигается из одной части оборудования в другую.

Получение ковра

Ковер представляет собою подготовленную под прессовку ленту из древесно-стружечной массы. Его производство происходит в формирующих машинах, при изготовлении важно выдержать габариты: толщину и ширину. При использовании старого оборудования, пирог может состоять из нескольких слоев. Для формирования внутренней части берется стружка покрупнее, мелкая используется для наружного слоя. В полученной ДСП между слоями наблюдаются различия, видимые невооруженным взглядом.

Современное деревообрабатывающее оборудование позволяет сформировать пирог в один слой, подаваемый по пневмотранспорту воздушный поток обеспечивает постепенное изменение размеров стружки без явной границы между слоями.

Получение ковар ДСП

Прессование

Процесс выполняется в термопрессах при повышенной температуре и высоком давлении. Продолжительность операции измеряется в долях минуты на 1 мм толщины пирога. Применяется два вида прессования:

- При более прогрессивном плоском прессовании, прессовка выполняется в направлении, перпендикулярном поверхности плиты, что способствует высокой прочности.

- На устаревшем оборудовании чаще выполняется экструзивное прессование, с давлением на кромку.

Резка и шлифование

Сразу после прессования, когда плита еще горячая, резка выполняют редко, что объясняется неровностью температуры между слоями и, как следствие, наличием внутренних напряжений, которые при обработке могут привести к деформациям.

Процессу предшествует охлаждение. Его выполняют в веерных охладителях, внешним видом, напоминающим веер. Деревообрабатывающее оборудование выполнено в виде барабана с десятком ячеек, в каждую из которых установлена плита. Остуженная до 50 град. продукция перед окончательной обработкой поступает на склад, где хранится не менее 5 суток.

Финишная обработка

Шлифовка выполняется на шлифовальных станках с 4, 6, 8 головками. С увеличением количества головок в оборудовании, растет качество обработки. Далее плита перемещается на участок для нанесения декоративного покрытия, упаковываются и отправляются заказчику в виде щитов или полноформатными плитами.

Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка. Перед подачей бревен на струженный станок их разрезают на мерные заготовки (обычно длиной 1 м).

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры. Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность).

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше. Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса; При прессовании на брикет воздействуют тепло и давление. Читателю, очевидно, понятно, что продолжительность горячего прессования предопределяет продолжительность цикла работы пресса и тем самым производительность всего завода. Поэтому уделяется большое внимание уменьшению цикла прессования. Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.

Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.

Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков. Эти мероприятия реализованы на большинстве заводов, что позволило поднять производительность прессов с 35 до 80—85 тыс. м3 плит в год.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии. Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

что важно при их применении в строительстве. Такие плиты (из ориентированной крупноформатной стружки) с успехом заменяют фанеру, которая становится все более дефицитной.

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Оборудование для производства дсп

В наше время многие начинающие предприниматели, которые гонятся за прибылью, делают ставку на производстве современных строительных материалов, даже не обращая внимания на ДСП и считая данный продукт устаревшим.

ДСП – это древесно-стружечная плита, которая является композиционным листовым материалом. Изготовление данного стройматериала осуществляют методом горячего прессования любых деревообрабатывающих отходов: стружек, опилок и так далее. Чтобы получить особые свойства ДСП, в её состав включают необходимые добавки, объем которых может составлять 6-8% от массы самого основного наполнителя.

Применение древесно-стружечной плиты

ДСП используют в строительстве, отделке и в производстве дверей. Также древесно-стружечную плиту применяют в автомобилестроении и вагоностроении. На сегодняшний день ДСП очень широко используют в изготовлении мебельной продукции.

Также древесно-стружечную плиту применяют в автомобилестроении и вагоностроении. На сегодняшний день ДСП очень широко используют в изготовлении мебельной продукции.

Изготовление ДСП является очень прибыльным делом. Имея доступ к дешевому сырью (деревообрабатывающие отходы) и располагая необходимыми денежными средствами, можно организовать производство древесно-стружечной плиты, спрос которой на строительном рынке есть всегда. Благодаря этому проблем со сбытом продукции у Вас не возникнет.

Оборудование и технология производства ДСП

Основным сырьем в производстве ДСП является стружка, в которую добавляют термореактивную смолу. Изготавливается древесно-стружечная плита методом горячей прессовки. В производстве ДСП главным сырьевым материалом может быть использована любая недорогая древесина. Также можно применять щепу, опилки или любую вторичную древесину. Долговечность и прочность материала зависит от наличия добавок (антисептические, гидрофобизирующие и прочие).

Изготовление ДСП происходит по следующей схеме:

- Прежде всего, древесную стружку необходимо смешать вместе с термореактивной смолой.

- Используя полученную массу, наполняются специально подготовленные формы.

- Благодаря большому давлению и высокой температуре происходит склеивание всей технологической смеси в единое целое.

- Готовую плиту можно доставать из формы, остудить и заняться дальнейшей обработкой (шлифуют края).

Процесс производства ДСП можно разбить на этапы:

- сырье подготавливают к производству;

- происходит изготовление необходимой технической массы;

- форму заполняют полученной массой из древесной стружки и термореактивной смолы;

- плиты прессуют и склеивают;

- полученную продукцию охлаждают и обрезают по размерам;

- торцы и плоскость шлифуют.

Используя привозной материал, можно сразу же отбросить первые два этапа, иначе придется покупать специальную дробилку, чтобы измельчать сырье.

Процесс производства ДСП

- Технологическую смесь стружки вместе с необходимым клеевым составом подготавливают в специальном смесителе, который является немаловажным оборудованием для данного производства. Подготавливая технологическую массу, нужно всё время следить за пропорциями всех компонентов, что входят в её состав. От этого будет зависеть качество материала.

- Используя специальные машины, проводят формировку ковра. Это оборудование укладывает полученную массу в специальные формы для прессовки.

- Прессование материала – это следующий процесс в изготовлении ДСП, который проводится с помощью термопресса.

- Используя установку автоматической обрезки, осуществляют обработку листа по размеру.

- Завершающим этапом в изготовлении ДСП является шлифовка. От данного процесса, который осуществляют с использованием шлифовального оборудования, напрямую зависит сортность материала.

Если у Вас есть желание открыть свой небольшой бизнес по производству ДСП, группа компаний «Ловел» готова помочь Вам в этом прибыльном деле. Мы сотрудничаем с такими известными фирмами, как: «HABASIT», «Bruks», «BRANDENBURGER», «PERSKE», «ANTHON», «Mesutronic», «Eurotech», «MINK-BUERSTEN», «WANDRES», «RIEGLER», «EWS», «BAUMER», которые производят высококачественное оборудование.

Мы сотрудничаем с такими известными фирмами, как: «HABASIT», «Bruks», «BRANDENBURGER», «PERSKE», «ANTHON», «Mesutronic», «Eurotech», «MINK-BUERSTEN», «WANDRES», «RIEGLER», «EWS», «BAUMER», которые производят высококачественное оборудование.

Древесно-стружечный станок для опилок CM 250

Назначение

Древесно–стружечный станок предназначен для получения высшего сорта стружки, опилки или щепы. Получаемую опилку используют в качестве биотоплива, в линиях для производства топливных брикетов, гранул; для производства ДСП, цементно-стружечных плит, специального пористого кирпича, для копчения и т.п. Полученная опилка может также использоваться и для других технологических целей, для птицеводства и животноводства.

В качестве сырья используется кругляк и отходы лесозаготовок (стволовая древесина, пеньки, сучья), а также отходы лесопиления естественной влажности.

Данная дробилка заменяет комплекс оборудования, для получения опилки высшего сорта, стружки и щепы из круглого леса.

Полученная фракция

Отличительные особенности.

Подача материала в зону дробления производится 4-мя тяжелыми рифлеными валами, одновременно с четырех сторон.| Технические характеристики древесно–стружечного станка CM | |||||||

| Модель | CM 250 | ||||||

| Производительность м.куб/час опилок | 18 | ||||||

| Производительность тонн/час щепы | 6-9 | ||||||

| Загрузочное окно, высота x ширина, мм | 250×250 | ||||||

| Размер режущего барабана диаметр x ширина, мм | 420×265 | ||||||

| Кол-во режущих ножей, шт. | 168 | ||||||

| Размер подающего конвейера, мм | 250×2000 | ||||||

Размер дробилки дл. x шир. x выс., м x шир. x выс., м |

2,4×1,4×1,7 | ||||||

| Мощность основного двигателя, кВт. | 60 | ||||||

| Масса дробилки, кг. | 3000 | ||||||

Отзывы о Древесно-стружечном станке для опилок СМ 250

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Цикл производства ДСП — информационная статья от компании Новатор

Древесностружечная плита, далее именуемая как ДСП, представляет собой листовой композиционный материал, который изготавливается посредством горячего прессования древесных отходов. Как правило, в качестве отходов выступает стружка, опилки, которые соединяются между собой с помощью связующего вещества. В зависимости от назначения, способ производства ДСП может быть изменен, могут вводиться добавки, которые составляют примерно 7% от массы основно материала. Под представленными плитами понимается доска, изготовленная из частиц.

Как правило, в качестве отходов выступает стружка, опилки, которые соединяются между собой с помощью связующего вещества. В зависимости от назначения, способ производства ДСП может быть изменен, могут вводиться добавки, которые составляют примерно 7% от массы основно материала. Под представленными плитами понимается доска, изготовленная из частиц.

История производства ДСП начинается с 1887 года, где Эрнстом Хаббардом была предложена идея создания совершенно нового материала, ранее неизвестного. Этот материал состоял из опилок и казеинового клея. Со временем состав и технология производства данного материала совершенствовались, что позволяет сегодня использовать качественные ДСП плиты с отличными характеристиками.

Этапы изготовления

На сегодняшний день, ДСП — перспективный и популярный материал, что обусловлено низкой ценой и легкостью обработки. Изготавливается из прессованной стружки древесины, которые соединяются с помощью синтетической смолы.

Сырьем для плит предстает любая дешевая древесина, где задействуют её опилки, щепки или подвергают вторичной обработке. Благодаря использованию добавок, конечное изделие характеризуется прочностью и длительным сроком службы.

Технологический процесс подразделяется не несколько этапов:

1. Переработка сырья, которая включает в себя такие подпункты как:

- отгрузка стружки, формирование стружки при помощи измельчения крупных древесных отходов;

- классификация сырья;

- очистка сырья от примесей.

На этом этапе используют специальные измельчители либо дробилки. Чтобы распределить по виду задействованную стружку, используют разные вибросита. Храниться обработанная стружка должна в бункерах, откуда попадает в сушилку.

2. Сушка. Для осуществления данного процесса используют специальные сушильные комплексы. Разные слоя сырья сушатся в отдельных сушилках.

3. Осмоление. Осмоленную стружку можно получить после обработки её в смесителях, работающих непрерывно. Данный этап является самым сложным, поскольку здесь каждая стружка должна быть покрыта связующим веществом, без которого невозможно создать плиту.

Данный этап является самым сложным, поскольку здесь каждая стружка должна быть покрыта связующим веществом, без которого невозможно создать плиту.

4. Создание ковра. На этой стадии используются формующие машины, укладывающие осмоленную стружку в форму. В зависимости от вида может быть 1, 2 или 3 слоя. Ковер представляет собой ленту, которая имеет определенную ширину и толщину. Из данной ленты в дальнейшем образуются плиты ДСП.

5. Горячее прессование, подразумевающее поддержание температуру в 180 градусов. Процесс достаточно быстрый, может быть выполнен двумя способами: экструзионным и плоским.

6. Охлаждение и обрезка плит. Обрезка осуществляется по заданному формату. Процесс можно выполнить при горячем либо охлажденном сырье. Чтобы охладить плиты, необходимо использовать веерные охладители. При завершении данного этапа, плиты направляются на промежуточный склад, где должны находиться более 5 суток.

7. Заключительная обработка. На завершающем этапе производится конечная обработка плит, их шлифование.

8. Упаковка. Плиты сортируются, после чего раскраиваются для мебельной промышленности или отправляются в полном формате потребителям.

Актуальным на сегодняшний день предстает влагостойкая древесностружечная ДСП, производство которой аналогично описанному, однако имеет небольшое отличие, заключающееся в применении другого вида смол для сцепления стружек. Задействование клея на основе специальных смол способствует повышению устойчивости материала к повышенной влажности. Помимо этого, изделие становится влагостойким за счет парафиновой эмульсии либо расплавленного предварительно парафина, которые были введены в стружечную массу. Такие плиты отличаются по цветовой гамме, поскольку на срезе они имеют небольшой зеленый оттенок.

Процесс производства представленного материала достаточно трудоемкий и требует наличия современного оборудования.

Как выбрать оборудование для производства опилок :: BusinessMan.ru

Сегодняшний рынок буквально пестрит различными промышленными установками для мелкого и крупного бизнеса. Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Ведь сырье для этого бизнеса в нашей стране достать не проблема, можно договориться с любым лесничеством о сборе и вывозе валежника и сухостоя. Таким образом, вы будете очищать лес и зарабатывать на этом деньги.

Проблема выбора

Перед приобретением промышленной установки у большинства покупателей возникают естественные вопросы: «Какой тип лучше выбрать?» «Купить новое оборудование или бывшее в употреблении?» «Дешевое или дорогое?» Рассмотрим вкратце три основных варианта.

1. Новая установка «под ключ».

2. Линия, бывшая в употреблении.

3. Купить по частям у разных производителей и самостоятельно скомплектовать на месте.

Каждый из этих вариантов имеет свои плюсы и минусы, однако прежде чем рассматривать их, следует ознакомиться с теоретической частью.

Из чего состоит оборудование для производства опилок

По сути, данная установка является элементарной дереводробилкой, в ее комплектацию входят:

1. Рубительная машина, предназначенная для измельчения древесины в технологическую щепу.

2. Бункер-накопитель-дозатор.

3. Измельчитель щепы.

Как видите, такой станок для производства опилок элементарен.

Линия-гранулятор

Станок для производства прессованных опилок немного сложнее, он состоит из:

1. Участка измельчения.

2. Приемного бункера для опилок с подвижным дном.

3. Сушильного барабана.

4. Теплогенератора.

5. Циклона с вентилятором.

6. Приемного бункера сухого сырья.

7. Пресс-гранулятора (брикетировщика).

Оборудование для изготовления пеллет

Данная установка имеет несколько вариантов комплектации.

1. Линия для переработки древесины или ее кусковых отходов (включает в себя оборудование для производства опилок).

2. Линия, работающая на производственных отходах древесины (дополнительный станок для измельчения не нужен).

3. Линия пеллетирования для сырья с влажностью более 13% (дополнительно требуется сушильный комплекс).

4. Линия, работающая с материалом, влажность которого менее 13%.

Полный список комплектации такой установки: молотковая мельница, дисковая и барабанная дробилка, котел газовый (или на дровах), сушильный барабан, а также механизм для загрузки в него стружки, циклон, дымосос, ленточный или скребковый транспортер, подвижные полы, вентилятор, смеситель, бункер для сырья с транспортером, пресс-гранулятор, охладитель, сито, вентилятор для удаления пыли и отсева, бункер для готовых пеллет, весы, упаковочный станок.

Что нужно учитывать, приобретая оборудование для производства опилок и их производных? Рассмотрим плюсы и минусы трех вариантов.

Линия «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» — качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Линия, бывшая в употреблении

Достоинством данного варианта является дешевизна. Если промониторить отечественный и импортный рынки подержанной техники, то вполне можно подобрать установку, бывшую в употреблении, в хорошем состоянии за низкую стоимость. Кроме того, можно найти вариант с гораздо большей производительностью, чем новая линия, за те же деньги.

Кроме того, можно найти вариант с гораздо большей производительностью, чем новая линия, за те же деньги.

Недостатками являются: покупка «кота в мешке», сложный монтаж с внесением собственных нововведений, не всегда полная комплектация оборудования, некомплект документации. Кроме того, исключается гарантийное и сервисное обслуживание, снижается вероятность использования оригинальных запчастей. Если установка очень старая, то запасные детали к ней уже не изготавливают.

При покупке ненового оборудования следует придерживаться следующих рекомендаций: проведите тщательный осмотр и прослушайте работу линии на отсутствие посторонних шумов, особое внимание необходимо уделять головной части (сушильный комплекс, дробилка, пресс). Кроме того, останавливайте свой выбор на работоспособных линиях более свежих годов.

Скомплектованная линия

Это довольно редкий вариант, но он также имеет право на существование. По сути, это наиболее дешевая схема, но при этом и самая сложная. Она больше подойдет для тех, кто имеет большой опыт работы в данном бизнесе. Зачастую при таком варианте покупки можно в придачу практически даром получить тот или иной узел.

Она больше подойдет для тех, кто имеет большой опыт работы в данном бизнесе. Зачастую при таком варианте покупки можно в придачу практически даром получить тот или иной узел.

Если вы решились установить скомплектованную линию, то наиболее важные узлы лучше приобретать новые, а второстепенного характера – бывшие в употреблении. В таком случае вам удастся сэкономить значительные средства, зато придется повозиться с монтажом оборудования.

Различные варианты реализации опилок

Подводя итоги, можно отметить, что данный бизнес будет весьма выгодным, если вы не станете зацикливаться только на одной сфере реализации своего продукта. Ведь он используется повсеместно – от удобрений и до строительства, а значит, спрос на него обязательно будет.

Например, вы можете начать производство опилок для копчения и топливных брикетов (сегодня такой продукт пользуется повышенным спросом, ведь брикеты горят в четыре раза дольше и жара дают больше, чем дрова). Для этого в качестве сырья лучше использовать фруктовые породы деревьев. Параллельно с этим начните производство опилок для животных, ведь подстилка необходима не только домашним питомцам, но и крупному скоту, для этого наладьте контакты с фермерами.

Параллельно с этим начните производство опилок для животных, ведь подстилка необходима не только домашним питомцам, но и крупному скоту, для этого наладьте контакты с фермерами.

Для изготовления наполнителей кошачьего туалета вам потребуется использовать гранулятор. В качестве сырья, кроме опилок, понадобятся сорбционные компоненты: целлюлоза, мел, карбометилцеллюлозный клей, кроме того, для поглощения неприятного запаха следует добавлять цеолит.

Для производства подстилки в качестве сырья можно использовать любые породы деревьев, початки кукурузы и прочее. Обязательно займитесь изготовлением утеплителей на базе опилок, ведь строительная сфера в наши дни актуальна, как никогда. Если вы займете сразу несколько сфер, то прибыль вашему предприятию будет обеспечена.

В заключение

Дополнительным удобством такого бизнеса является тот факт, что линия не занимает много места и не требует большого количества квалифицированного персонала. Если вы проживаете в частном секторе, то можете даже организовать производство опилок в домашних условиях. Таким образом, вы сможете существенно сократить затратную часть своего дела, сэкономив на аренде производственных площадей и организации охраны.

Таким образом, вы сможете существенно сократить затратную часть своего дела, сэкономив на аренде производственных площадей и организации охраны.

Линия производства шашки для поддонов из Китая

Вопрос утилизации отходов деревопереработки и деревообрабатывающего производства заставляет многие компании рассматривать технологии по их переработке в готовую продукцию, пользующееся постоянным спросом. Один из вариантов утилизации отходов, путем прессования опилок и отходов древесины — это производство шашек для поддонов.

Owl Trade предлагает Вашему вниманию линии и оборудование производства шашки для поддонов из Китая. Шашка для поддонов — это готовый к продаже продукт, который пользуется постоянным спросом как у производителей деревянной тары, так и у поставщиков комплектующих для данного производства.

Шашки для поддонов изготавливаются из отходов древесины, опила, стружки, прошедшие специальную обработку, с добавлением синтетических связующих компонентов. Прессованная шашка из опилок успешно заменяет цельнодревесные бобышки и обладает рядом преимуществ:

- отсутствие микроразломов и трещин

- высокий уровень сопротивления входа гвоздя

- длительный срок службы

- стабильность качества

- лучший вариант для автоматического производства европоддонов

- экологически чистый, биоразлагаемый продукт с высокой готовностью к установке

- не подвержен влиянию плесени насекомых-вредителей

Линия производства шашки для поддонов комплектуется из узлов разной мощности, что дает нам возможность предложить нашим клиентам разные варианты по объемам выпускаемой продукции. Оборудование может применяться на предприятиях лесной, деревообрабатывающей, промышленности, а также на различных предприятиях, имеющих древесные отходы.

Оборудование может применяться на предприятиях лесной, деревообрабатывающей, промышленности, а также на различных предприятиях, имеющих древесные отходы.

Используется для дробления древесной щепы, веток, горбыля. Конечным продуктом является мелкая фракция не более 5мм, готовая для последующей термообработки.

- Сушильная установка аэродинамического типа OW-80

Предназначена для дополнительной усушки, если влажность сырья превышает 8-10%. Работа установок осуществляется на твердом топливе. Возможен вариант поставки сушильной установки барабанного типа.

- Смеситель WL-1000

Предназначен для перемешивания измельченных твердых частиц с жидкими связующими компонентами.

Гидравлический пресс шашки поддона WL

Пресс предназначен для переработки древесной массы (опилки, стружки) в высококачественные бобышки (шашки) в виде непрерывного бруса четырехгранной формы с размерами от 75*75мм до 140*140мм. Модели прессов могут быть двух типов: с одним и двумя выходными отверстиями.

Модели прессов могут быть двух типов: с одним и двумя выходными отверстиями.

*Мы также готовы предложить нестандартные варианты

- Торцовочный узел

Предназначен для торцевого пиления бесконечного прессованного бруса на входе до нужного размера. Представлен в двух вариантах: с ручным приводом и автоматическим приводом.

- Торцовочный автомат

Используется для раскройки шашечных брусков до нужного размера. Производительность: 2000 шашек\час. Ввод данных и размеров.

*** Оборудование в работе

Конечным продуктом является шашка (бобышка) для деревянного поддона с отверстием диаметром 18-28 мм (Возможны варианты производства шашки без отверстия). Получаемые шашки полностью соответствуют требованиям ВТО, а также стандартам производства деревянных поддонов. Размер получаемых шашек может меняться исходя из требований заказчика.

Размер получаемых шашек может меняться исходя из требований заказчика.

Получить консультацию Вы можете любым удобным для вас способом, указанным в разделе контакты.

Устойчивое производство ДСП из опилок и сельскохозяйственных отходов, смешанных с переработанными пластмассами

Анвар Абу-Зарифа , Манал Абу-Шаммала , Анвар Аль-Шейх

Кафедра машиностроения и промышленной инженерии, Инженерный факультет, Исламский университет Газы, Газа, Палестина

Для корреспонденции: Анвара Абу-Зарифа, Кафедра машиностроения и промышленной инженерии, Инженерный факультет, Исламский университет Газы, Газа, Палестина.

| Эл. Почта: |

Copyright © 2018 Автор (ы). Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

В данном случае панели из ДСП были изготовлены из опилок и сельскохозяйственных материалов, таких как пшеничные отруби, стебли банана и апельсиновые корки в различных соотношениях (25 сельскохозяйственных материалов: 75 опилок) и (75 сельскохозяйственных материалов: 25 опилок) по сравнению с 220 г при постоянном количестве 88 г полипропилена. (ПП) в постоянных условиях при давлении 24 тонны, температуре 170 ° С, время прессования 2.5 часов и размер частиц сита 1 мм. Свойства плит были исследованы с помощью механических испытаний, которые включают испытание на изгиб и испытание на растяжение, и физических испытаний, которые включают водопоглощение и набухание по толщине. Результаты механических испытаний показывают, что максимальное значение модуля упругости (MOE) составляло 2160,78 МПа для пшеницы 75%, максимальное значение модуля упругости (MOR) составляло 11,07 МПа для 100% опилок, а максимальное значение максимального напряжения составляло 7,8 МПа при 75% банана, диапазон значений водопоглощения был между (8.19%, 19,3%), эти результаты были лучше, чем у коммерческих видов (МДФ, волокно и прессованная древесина), которые достигают 103% у МДФ. Наилучшие механические свойства имели 75% пшеничных отрубей и 100% древесно-стружечных плит при испытании на изгиб и 100% древесных опилок при испытании на растяжение. Физические испытания показывают, что 75% бананового ДСП имеет наименьшее значение водопоглощения и процент набухания по толщине, а 75% ДСП оранжевого цвета имеют самый высокий процент водопоглощения и набухания по толщине.

Результаты механических испытаний показывают, что максимальное значение модуля упругости (MOE) составляло 2160,78 МПа для пшеницы 75%, максимальное значение модуля упругости (MOR) составляло 11,07 МПа для 100% опилок, а максимальное значение максимального напряжения составляло 7,8 МПа при 75% банана, диапазон значений водопоглощения был между (8.19%, 19,3%), эти результаты были лучше, чем у коммерческих видов (МДФ, волокно и прессованная древесина), которые достигают 103% у МДФ. Наилучшие механические свойства имели 75% пшеничных отрубей и 100% древесно-стружечных плит при испытании на изгиб и 100% древесных опилок при испытании на растяжение. Физические испытания показывают, что 75% бананового ДСП имеет наименьшее значение водопоглощения и процент набухания по толщине, а 75% ДСП оранжевого цвета имеют самый высокий процент водопоглощения и набухания по толщине.

Ключевые слова: Экологичность, ДСП, Опилки, Сельскохозяйственные отходы

Процитируйте этот документ: Анвар Абу-Зарифа, Манал Абу-Шаммала, Анвар Аль-Шейх, Устойчивое производство древесностружечных плит из опилок и сельскохозяйственных отходов, смешанных с переработанными пластмассами, Американский журнал экологической инженерии , Vol. 8 No. 5, 2018, pp. 174-180. DOI: 10.5923 / j.ajee.20180805.02.

8 No. 5, 2018, pp. 174-180. DOI: 10.5923 / j.ajee.20180805.02.

1. Введение

- ДСП — это изделие, изготовленное из древесных частиц или других лигноцеллюлозных материалов, скрепленных вместе смолой при высокой температуре и давлении [1-4]. Основными лигноцеллюлозными материалами, используемыми в производстве древесно-стружечных плит, являются древесные остатки, а остатки сельскохозяйственных культур также исследуются для производства древесностружечных плит, таких как стебли пальм, рисовая солома, рисовая шелуха и другие виды растительных отходов.Успешное использование таких сельскохозяйственных остатков для производства древесностружечных плит имеет большое значение для снижения спроса на древесину и улучшения окружающей среды [5]. Jinguo Wang и Yingcheng Hu изучили древесноволокнистую плиту из кокосового волокна, армированную волокном из стеблей банана, и улучшили MOE и MOR гибридных плит из кокосового волокна.

Однако внутренняя сила сцепления (IB) искусственного картона снизилась, а набухание по толщине из-за водопоглощения увеличилось [6]. В других опытах В.S. Aigbodion, C.U. Атуанья и Э. Игогори использовал апельсиновые корки в качестве армирующего материала и полиэтилен высокой плотности (HDPE). Результаты показали, что наблюдается довольно равномерное распределение частиц апельсиновой корки в микроструктуре композитов HDPE, что является основным фактором, ответственным за улучшение механических свойств [7]. Также пшеничная мука использовалась в исследовании Такиана Фахрула и Рубайят Махбуба, она была смешана с опилками и полипропиленом, модуль молодости и модуль упругости при изгибе увеличились, тогда как предел текучести и относительное удлинение при разрыве снизились [8]. Острая нехватка древесины, поступающей в сектор Газа, в размере 39175 тонн в год, и имеется большое количество опилок и сельскохозяйственных отходов. В качестве способа найти долгосрочное решение этих проблем, данная статья направлена на производство древесностружечных плит из опилок и сельскохозяйственных отходов, смешанных с пластиком в качестве агента, для достижения нескольких целей: 1.

Однако внутренняя сила сцепления (IB) искусственного картона снизилась, а набухание по толщине из-за водопоглощения увеличилось [6]. В других опытах В.S. Aigbodion, C.U. Атуанья и Э. Игогори использовал апельсиновые корки в качестве армирующего материала и полиэтилен высокой плотности (HDPE). Результаты показали, что наблюдается довольно равномерное распределение частиц апельсиновой корки в микроструктуре композитов HDPE, что является основным фактором, ответственным за улучшение механических свойств [7]. Также пшеничная мука использовалась в исследовании Такиана Фахрула и Рубайят Махбуба, она была смешана с опилками и полипропиленом, модуль молодости и модуль упругости при изгибе увеличились, тогда как предел текучести и относительное удлинение при разрыве снизились [8]. Острая нехватка древесины, поступающей в сектор Газа, в размере 39175 тонн в год, и имеется большое количество опилок и сельскохозяйственных отходов. В качестве способа найти долгосрочное решение этих проблем, данная статья направлена на производство древесностружечных плит из опилок и сельскохозяйственных отходов, смешанных с пластиком в качестве агента, для достижения нескольких целей: 1. Производство новой древесины с новыми высокими механическими, физическими свойствами и выгодная цена по сравнению с другими видами производимой древесины (МДФ, Фибра, прессованная древесина). 2. Решите проблему износа древесины, которая используется на кухне, в дверях, в интерьере и в других влажных местах. 3. Проанализировать и интерпретировать основное действие факторов. В этой статье опилки и сельскохозяйственные материалы, такие как стебли банана, пшеничные отруби и кожура апельсина, каждый из сельскохозяйственных материалов был смешан с опилками в двух соотношениях 25% и 75% с постоянным процентом 40% полипропиленового пластика. Постоянными условиями этого эксперимента были давление 24 тонны, температура 170 ° C, что соответствует температуре плавления полипропилена, размер сита 1 мм и время прессования 2.За 5 часов за это время температура нагревателей достигла 170 ° С. Эксперименты проводились в лабораториях Исламского университета при температуре 25 ° C.

Производство новой древесины с новыми высокими механическими, физическими свойствами и выгодная цена по сравнению с другими видами производимой древесины (МДФ, Фибра, прессованная древесина). 2. Решите проблему износа древесины, которая используется на кухне, в дверях, в интерьере и в других влажных местах. 3. Проанализировать и интерпретировать основное действие факторов. В этой статье опилки и сельскохозяйственные материалы, такие как стебли банана, пшеничные отруби и кожура апельсина, каждый из сельскохозяйственных материалов был смешан с опилками в двух соотношениях 25% и 75% с постоянным процентом 40% полипропиленового пластика. Постоянными условиями этого эксперимента были давление 24 тонны, температура 170 ° C, что соответствует температуре плавления полипропилена, размер сита 1 мм и время прессования 2.За 5 часов за это время температура нагревателей достигла 170 ° С. Эксперименты проводились в лабораториях Исламского университета при температуре 25 ° C. Семь образцов ДСП были изготовлены в этом эксперименте с размерами 20×15 см и толщиной 9 ± 0,2 мм, образцы испытаны физико-механическими испытаниями для определения влияния добавочных материалов, и это в процентах на свойства ДСП.

Семь образцов ДСП были изготовлены в этом эксперименте с размерами 20×15 см и толщиной 9 ± 0,2 мм, образцы испытаны физико-механическими испытаниями для определения влияния добавочных материалов, и это в процентах на свойства ДСП.2. Материалы и методы

2.1. Материалы

- Материалы, используемые для производства ДСП из опилок и сельскохозяйственных отходов: пшеничные отруби, апельсиновые корки и стебли бананов, эти материалы сушили в печи до снижения содержания влаги, а затем смешивали с полипропиленовым пластиком для увеличения прочности и улучшения влагостойкость.Различные проценты влажности для каждого материала показаны в таблице 1.

|

2.2. Производство ДСП

- В этой статье каждый из сельскохозяйственных материалов, смешанных с опилками в различных соотношениях (25 сельскохозяйственных материалов: 75 опилок) и (75 сельскохозяйственных материалов: 25 опилок) по сравнению с 220 г при постоянном количестве 88 г полипропилена (ПП).

в постоянных условиях и спрессованы с использованием стальной формы размером 15 см × 20 см × 4 см. Постоянными условиями этого эксперимента были давление 24 тонны, температура 170 ° C, что является точкой плавления полипропилена, размер сита 1 мм и время прессования 2,5 часа, это время требовалось для достижения температуры нагревателей до 170 ° C.

в постоянных условиях и спрессованы с использованием стальной формы размером 15 см × 20 см × 4 см. Постоянными условиями этого эксперимента были давление 24 тонны, температура 170 ° C, что является точкой плавления полипропилена, размер сита 1 мм и время прессования 2,5 часа, это время требовалось для достижения температуры нагревателей до 170 ° C.2.3. Механические и физические испытания

- Чтобы исследовать свойства изготовленных образцов древесностружечных плит, они были исследованы с помощью механических и физических испытаний. Испытания на статический изгиб и растяжение механических свойств, физические свойства водопоглощения и набухание по толщине были выполнены в соответствии с ASTM D1037-12.

2.3.1. Испытание на статический изгиб

- Испытания на статический изгиб необходимо проводить для определения свойств изгиба, таких как модуль разрыва и кажущийся модуль упругости. Испытание проводилось на компьютеризированной двухвинтовой универсальной испытательной машине UTM-Servo Controlled.

Образец для испытаний вырезали прямоугольной формы с размерами 5 × 20 см и толщиной 9 ± 0,2 мм, как показано на рисунке 1.

Образец для испытаний вырезали прямоугольной формы с размерами 5 × 20 см и толщиной 9 ± 0,2 мм, как показано на рисунке 1.| Рисунок 1. Образцы для испытаний на статический изгиб |

| (1) |

| (2) |

2.

3.2. Испытание на растяжение параллельно поверхности

3.2. Испытание на растяжение параллельно поверхности- Испытание на растяжение параллельно поверхности следует проводить для определения прочности на растяжение в плоскости панели. При необходимости можно определить осевую жесткость или модуль упругости. Образец захлопывался губками на расстоянии 3 см с каждой стороны, а скорость смещения поперечной головки составляла 4 мм / мин в соответствии с ASTM D137-12. Максимальное растягивающее напряжение, рассчитанное по формуле 3:

| (3) |

2.3.3. Тест на водопоглощение

- Древесина была пропитана водой, это приводит к изменению веса образцов, это изменение выражается в содержании влаги, рассчитанном по формуле 4.

| (4) |

2.3.4. Набухание по толщине

- Этот тест используется для измерения изменения толщины образцов до и после замачивания образцов в воде в течение периода при постоянной температуре. После двух методов водопоглощения для измерения толщины образца используется штангенциркуль.

3. Результаты и обсуждение

- На основе прогиба под нагрузкой были рассчитаны кривая и уравнения Eq1 и Eq2, значения MOE и MOR. Как показано в таблице 2, максимальное значение MOE составляет 2160,03 МПа для 75% пшеницы, а минимальное — 436 МПа для 25% банана, хотя его максимальная нагрузка выше, чем у апельсина и 75% банана, поскольку влияние наклона каждой кривой на MOE значение в дополнение к эффекту максимальной нагрузки.

Для значений MOR максимальное значение составляло 11,07 МПа для 100% опилок и минимальное значение 4,949 МПа для 75% апельсина. Существует положительная связь между процентом добавочного материала и значением MOR, за исключением процента оранжевого цвета.

Для значений MOR максимальное значение составляло 11,07 МПа для 100% опилок и минимальное значение 4,949 МПа для 75% апельсина. Существует положительная связь между процентом добавочного материала и значением MOR, за исключением процента оранжевого цвета.

|

| Рисунок 2 . Нагрузка-прогиб |

3.1. Результаты механических испытаний

- Как показано на Рисунке 3, максимальное значение растягивающего напряжения составляло 7,8 МПа для банана 75%, а минимальное — 4.

_big.jpg) 06 МПа для Orange 25%. По сравнению с другими типами обработанной древесины, имеющимися на местном рынке, значения максимального растягивающего напряжения для древесностружечных плит Banana 75% и 100% древесных опилок были выше, чем у MDF. У всех остальных ДСП значения максимального напряжения выше, чем у древесных волокон и прессованной древесины.

06 МПа для Orange 25%. По сравнению с другими типами обработанной древесины, имеющимися на местном рынке, значения максимального растягивающего напряжения для древесностружечных плит Banana 75% и 100% древесных опилок были выше, чем у MDF. У всех остальных ДСП значения максимального напряжения выше, чем у древесных волокон и прессованной древесины.| Рисунок 3. Максимальные значения напряжения |

3.2. Результаты физических испытаний

- Как показано на рисунке 4, значения WA% для древесностружечных плит были намного ниже, чем значения WA для деловой древесины (МДФ, волокно, пресс), а для МДФ был самый высокий WA%.

| Рисунок 4 . Результаты водопоглощения |

| Рисунок 5. Результаты набухания по толщине |

3.3. Результаты с использованием программного обеспечения Minitab®

- Результаты тестирования MOE, MOR и максимального стресса были проанализированы с помощью программы Minitab. Вводятся данные, и применяется двухфакторный дисперсионный анализ для определения влияния двух факторов: типа аддитивного материала (пшеничные отруби, стебли банана, апельсиновая корка) и процента материала (75%, 25%) и их взаимодействия на трех ответах ( MOE, MOR, max- напряжение). Как показано на Рисунке 6, процент материала оказывает положительное влияние на значение MOE.В случае материала солома (пшеничные отруби) имеет наибольшее значение максимального напряжения, а цедра апельсина имеет минимальное значение MOE.

| Рис. 6. График основного эффекта для максимального напряжения |

7, нет существенной разницы в 25% и 75% процентов по значениям MOR. В случае с материалом наибольшее значение MOR имеют пшеничные отруби.

7, нет существенной разницы в 25% и 75% процентов по значениям MOR. В случае с материалом наибольшее значение MOR имеют пшеничные отруби.| Рисунок 7. График основного эффекта для MOR |

| Рисунок 8. График взаимодействия для максимального напряжения |

В процентах 75% более высокое значение MOE было для соломы, затем для банана, затем для апельсина, но при 25% значение MOE для апельсина больше, чем для банана.

В процентах 75% более высокое значение MOE было для соломы, затем для банана, затем для апельсина, но при 25% значение MOE для апельсина больше, чем для банана.| Рисунок 9. График взаимодействия для MOE |

| Рисунок 10 . График взаимодействия для MOR |

4. Выводы

- Полученные ДСП были лучше, чем у других пород древесины. При испытании на растяжение SD 100% имеет наивысшее значение максимального напряжения, а оранжевый 25% — самое низкое значение максимального напряжения.

При испытании на изгиб Пшеничные отруби 75% и SD 100% имеют самые высокие значения MOE, MOR, а оранжевые 75% самые низкие. В тесте на водопоглощение при 25 ° C банан 75% — самый низкий, оранжевый 75% — самый высокий, а при 50 ° C — оранжевый 75% — самый низкий, а банан 25% — самый высокий.В испытании на набухание по толщине при 25 ° C банан 75% самый низкий и оранжевый 75% самый высокий, при 50 ° C банан 25% имеет самое низкое значение набухания по толщине, а оранжевый 75% самый высокий. Результаты Minitab показывают, что основное влияние двух факторов не оказывает значительного влияния на свойства ДСП; увеличение процента материала не означает улучшения свойств. Взаимодействие между типом материала и процентом существенно влияет на свойства ДСП. Следует учитывать больше факторов, чтобы улучшить свойства ДСП. Предлагаемые варианты использования этой древесно-стружечной плиты, ее можно использовать в качестве продукта-заменителя существующих пород дерева на местном рынке, кроме того, она имеет конкурентное преимущество, которое может использоваться во влажных местах (дизайн помещений, кухни) и на открытом воздухе.

При испытании на изгиб Пшеничные отруби 75% и SD 100% имеют самые высокие значения MOE, MOR, а оранжевые 75% самые низкие. В тесте на водопоглощение при 25 ° C банан 75% — самый низкий, оранжевый 75% — самый высокий, а при 50 ° C — оранжевый 75% — самый низкий, а банан 25% — самый высокий.В испытании на набухание по толщине при 25 ° C банан 75% самый низкий и оранжевый 75% самый высокий, при 50 ° C банан 25% имеет самое низкое значение набухания по толщине, а оранжевый 75% самый высокий. Результаты Minitab показывают, что основное влияние двух факторов не оказывает значительного влияния на свойства ДСП; увеличение процента материала не означает улучшения свойств. Взаимодействие между типом материала и процентом существенно влияет на свойства ДСП. Следует учитывать больше факторов, чтобы улучшить свойства ДСП. Предлагаемые варианты использования этой древесно-стружечной плиты, ее можно использовать в качестве продукта-заменителя существующих пород дерева на местном рынке, кроме того, она имеет конкурентное преимущество, которое может использоваться во влажных местах (дизайн помещений, кухни) и на открытом воздухе.

Каталожные номера

| [1] | D. Wang, X.S. Sun, ДСП низкой плотности из пшеничной соломы и кукурузной сердцевины, Ind.Crops Prod. 15 (2002) 43–50. |

| [2] | Г. Немли, Х. Кирчи, Б. Седар, Н. Ай, Пригодность обрезки киви (Actinidia sinensis Planch.) Для производства ДСП, Ind. Crops Prod. 17 (2003) 39–46. |

| [3] | Рамадан Абдель-Сайед Насер, Физические и механические свойства трехслойной древесно-стружечной плиты, изготовленной из обрезки семи пород древесины, World Appl. Sci. J. 19 (5) (2012) 741–753. |

| [4] | Ивона Фраковяк, Каролина мытКо, Рышарда Бендовска, Содержание формальдегида в лигноцеллюлозном сырье для производства ДСП, Древно.Пр. Наук. Donies. Комуник. 55 (188) (2012). |

| [5] | Американское общество испытаний и материалов, 1999. Стандартный метод испытаний для оценки свойств древесных волокон и материалов панелей. Обозначение: D1037-99. West Conshohocken, PA, pp. 142–171. Стандартный метод испытаний для оценки свойств древесных волокон и материалов панелей. Обозначение: D1037-99. West Conshohocken, PA, pp. 142–171. |

| [6] | Ван, Цзинго и Инчэн Ху. «Новые композитные древесно-стружечные плиты, изготовленные из кокосового волокна и отходов бананового стержневого волокна». Повышение ценности отходов и биомассы 7.6 (2016): 1447-1458. |

| [7] | Victor, Aigbodion S., et al. «Разработка биокомпозитного материала из полиэтилена высокой плотности / апельсиновой корки». Научный журнал Университета Гази 26.1 (2013): 107-117.9 |

| [8] | Фахрул, Такиан, Рубайят Махбуб и М.А. Ислам. «Свойства полипропиленовых композитов, армированных древесными опилками и пшеничной мукой». Журнал современной науки и техники 1.1 (2013): 135-148. |

| [9] | Фахрул, Такиан, Рубайят Махбуб и М.А. Ислам. «Свойства полипропиленовых композитов, армированных древесными опилками и пшеничной мукой». Journal of Modern Science and Technology 1.1 (2013): 135–148 Journal of Modern Science and Technology 1.1 (2013): 135–148 |

| [10] | Рахман, Хандкар Сиддикур и др. «Плоские прессованные древесно-пластиковые композиты из опилок и переработанного полиэтилентерефталата (ПЭТ): физико-механические свойства». SpringerPlus 2.1 (2013): 629. |

| [11] | Азума, Оскар Кофи. Производство ДСП из опилок и пластиковых отходов.Дисс. 2015. |

ДСП — обзор

3.10.4.2 ДСП

Ежегодно в Европе производится около 28,4 млн. М 3 3 ДСП в основном для мебели и строительства (Klímek et al. , 2016). Дерево является основным сырьем, используемым с этой целью, хотя возможность использования недревесных альтернатив изучается в течение многих десятилетий. В последнее время многие факторы, в том числе нехватка древесины, экологическая осведомленность и низкая стоимость недревесных материалов, стимулировали не только интенсификацию этих исследований, но и серьезное влияние на промышленность.

В 2005 году по крайней мере 30 промышленных предприятий по всему миру интегрировали использование недревесных лигноцеллюлозных агрегатов в производство древесностружечных плит (Bektaş et al. , 2005). Сегодня, хотя техническая осуществимость недревесных древесностружечных плит является общепризнанной (Bajwa et al. , 2015), необходимы дальнейшие исследования, чтобы полностью понять, как внутренние свойства сырья могут способствовать повышению общих характеристик разработанных материалов. .Подавляющее большинство примеров разработок недревесных древесностружечных плит сосредоточено на использовании различных видов натуральных волокон. Это согласуется с тем фактом, что волокна вносят важный вклад в улучшение механических свойств плит. Волокнистые материалы сельскохозяйственных культур предпочтительны из-за их доступности и легкости доступа. Примерами являются солома (из пшеницы, ячменя, риса и т. Д.), Хлопковый джин или жмых, волокна кокосового волокна и кенафа или банана. Были проведены некоторые исследования, в которых оценивались растения, богатые растительной сердцевиной; однако редко можно найти примеры использования изолированной растительной сердцевины при производстве древесностружечных плит.

Были проведены некоторые исследования, в которых оценивались растения, богатые растительной сердцевиной; однако редко можно найти примеры использования изолированной растительной сердцевины при производстве древесностружечных плит.

Хорошо известно, что размер и форма частиц влияют на свойства древесностружечных плит. Агрегаты сердцевины растений имеют тенденцию образовывать довольно сферические частицы (Magniont, 2010; Palumbo, 2015, 2015a, b). Как правило, более сферические частицы положительно влияют на внутреннее связывание ( IB ), но пагубно влияют на MOR и MOE, которым больше выгодны более длинные частицы или волокна (Bajwa et al. , 2015; (Klímek et al. al. , 2016) .Действительно, наличие растительной сердцевины, как сообщается, оказывает негативное влияние как на MOE, так и на MOR (Balducci et al., 2008; Klímek et al. , 2016).

С другой стороны, когда растительная сердцевина измельчается вместе с волокнистыми тканями растений, получается смесь сферических и удлиненных частиц (Nozahic et al. , 2012). Такие смеси не могут компактно укладываться в плиты, что резко снижает плотность и IB (Bajwa et al. , 2015). Такой недостаток можно было бы компенсировать уменьшением размера частиц, увеличением целевой плотности древесностружечных плит, уменьшением толщины плиты (Klímek et al., 2016) или эффективное удаление растительной сердцевины перед формированием доски.

Salvado et al. (2003) произвела экспериментальные древесноволокнистые плиты без связующего на основе мискантуса ( Miscanthus sinensis ). После уборки стебли мискантуса очищали и измельчали. Стружку взорвали паром с помощью процесса термомеханического водного пара в реакторе периодического действия для получения пульпы. Полученный материал сушили, слегка размалывали и использовали для производства древесноволокнистых плит. Были определены предварительная обработка и условия прессования, которые оптимизируют физико-механические характеристики.Полученные плиты показали довольно хорошие результаты: модуль упругости до 7630 МПа, MOR до 61 МПа, внутреннее сцепление до 4,1 МПа, набухание по толщине всего 2,5% и водопоглощение всего 8,9%. Средняя плотность досок составила 1240 кг / м 3 . Ниже 1100 кг / м 3 плиты не соответствовали требованиям MOR, установленным в EN 31094.

Bajwa et al. (2015) оценила возможность использования рогозиков для производства древесностружечных плит для коммерческого использования.ДСП на основе соломы и рогоза, скрепленные 3% полиметилендифенилдиизоцианата ( pMDI ), были изготовлены с использованием пресса с горячей плитой (190 ° C и 1,54 МПа в течение 420 с). Целевая плотность поддерживалась на уровне 480 кг / м 3 , а доля рогоза и пшеничной соломы варьировалась между 100%, 50% и 25% для получения четырех различных рецептур. Рогоз (как стебли, так и листья) и солома использовались в виде щепок размером от 2 до 6 см. Было обнаружено, что добавление рогоза привело к улучшению общих свойств по отношению к контролю 100% соломы.Однако не самые лучшие результаты дали и экземпляры 100% рогоза. Наилучшие результаты были получены для смесей, состоящих из 70% рогоза и 25% соломы, которые показали превосходную среднюю жесткость на изгиб (MOE 446,3 Н / мм 2 ), прочность на изгиб (MOR 17,95 Н / мм 2 ) и внутреннее сцепление. , а также меньшее водопоглощение и набухание по толщине. Кроме того, разброс результатов измерений был ниже, чем для остальных составов. Слабое связывание между частицами соломы из-за присутствия кутикулярного воскового слоя было предположено причиной плохих результатов, полученных для древесностружечных плит на основе соломы, в то время как плохие результаты, полученные для 100% образцов рогоза, были объяснены потерей плотности упаковки случайно организованные частицы.По мнению авторов, использование смесей заполнителей рогоза и соломы для производства древесностружечных плит возможно, и следует ожидать лучших результатов, если содержание влаги и размеры частиц двух заполнителей совпадают.

Binici et al. (2016) разработал композиты на основе кукурузных початков и проанализировал влияние размера частиц и соотношения матрица / заполнитель на термические, механические и звукоизоляционные свойства плит. Кукурузные початки измельчали с помощью молотка и просеивали до частиц размером от 1 до 1 мкм.6 и 6,3 мм и смешанный с эпоксидной смолой, добавленный в пропорциях 50% и 75% и прессованный в течение 1 мин при комнатной температуре и переменном давлении (от 0,07 до 0,27 МПа). Полученные материалы имели плотность от 250 до 410 кг / м 3 и теплопроводность от 0,159 до 0,075 Вт / мК. Было обнаружено, что давление является основным движущим фактором, влияющим на анализируемые свойства: более высокое производственное давление привело не только к более высокой плотности и, следовательно, к лучшим механическим свойствам, но также к более высокой теплопроводности и звуковой проводимости.

Klímek et al. (2016) в качестве сырья для производства использовали два растения с высоким содержанием сердцевины, подсолнечник ( Helianthus annuus ) и топинамбур ( Helianthus tuberosus ), а также третье недревесное растение, чашечное растение ( Silphium perfoliatum ) ДСП. Смолы MDI и UF использовались в качестве связующих веществ. Растительный материал измельчали с помощью молотка и просеивали для получения агрегатов размером 5 и 1,24 мм. Было проанализировано соотношение сторон (отношение длины / ширины) агрегатов.В то время как топинамбур и чашечное растение образовывали довольно удлиненные частицы, частицы подсолнечника были «кубиками», вероятно, из-за меньшего количества волокнистых тканей и / или более низкого одревеснения пучков волокон. Разброс по размерам в заполнителях оказался выше, чем в древесной щепе. Агрегаты смешивали со смолами в барабанном смесителе с использованием распылительной насадки. MDI был добавлен в количестве 4% и 6%, а UF — в количестве 8% и 12%. Маты предварительно прессовали вручную перед горячим прессованием при 200 ° C и 3,2 МПа в течение 100 с до расчетной плотности 600 кг / м 3 , что является обычной плотностью в мебельном производстве.Между тремя используемыми видами сырья не было обнаружено небольших различий, хотя плиты на основе чашечных растений дают немного лучшие результаты. Напротив, тип и количество связующего играют более решающую роль. Наиболее благоприятные результаты были получены с MDI 6%. Хотя полученные плиты соответствовали механическим требованиям класса EN 312 P1 (использование в сухих условиях), их характеристики (измеренные с точки зрения MOR, MOE, IB, разбухания по толщине и водопоглощения) были хуже, чем у обычных древесно-стружечных плит.

Bektas et al. (2004) разработала трехслойные ДСП из стеблей подсолнечника ( Helianthus annuus ) и древесины тополя ( Populus alba ). Соотношение частиц древесины или подсолнечника составляло 100%, 75%, 50% и 25%. Смеси заполнителей, просеянные на 1,5 мм для среднего слоя и 0,8 мм для поверхностного слоя, были связаны с UF (9% для среднего слоя и 11% для поверхностного слоя) и катализатора (1% хлорида аммония). горячего прессования (24–26 МПа и 150 ° С в течение 7 мин) для формования ДСП конечной плотностью 700 кг / м 3 .Были проанализированы свойства, связанные с влажностью (набухание по толщине и водопоглощение), механические свойства (внутренняя связь, модуль упругости и MOR) и способность удерживать винты панелей. Все полученные древесно-стружечные плиты соответствовали требованиям, установленным в стандарте EN 312 для общего использования. Однако производительность всех плит со стеблями подсолнечника была ниже, чем у 100% образцов древесины тополя. Композит из стеблей подсолнечника показал худшие характеристики.

Balducci et al. (2008) выбрал различные части культурных растений, богатые растительной сердцевиной, такие как подсолнечник, топинамбур, мискантус, стебли кукурузы и костры конопли, с целью производства легких древесностружечных плит. Однослойные и трехслойные древесно-стружечные плиты, связанные с 6% pMDI и UF-смолами, характеризовались механическими и влагозависимыми свойствами. Ориентиром послужили древесно-стружечные плиты из дерева. Растительный материал был разрезан и обработан молотком для получения агрегатов.Сердцевина и коры использовались вместе. Типичный размер частиц не упоминается; однако авторы сообщают о важных различиях в форме и плотности полученных частиц. Агрегаты смешивали со смолой и прессовали до целевой плотности 400 или 600 кг / м 3 . Было обнаружено, что плотность является основным фактором вытяжки, влияющим на исследуемые свойства. Легкие плиты не соответствовали требованиям P2 (EN 312, плита для внутреннего использования, включая мебель, в сухих условиях), в отличие от большинства плит плотностью 600 кг / м 3 , которые соответствовали таким требованиям.При одинаковых плотностях и составах плиты, склеенные pMDI, дают лучшие результаты. Существенных различий между однослойными и трехслойными ДСП по механическим свойствам не обнаружено. В тех же условиях доски топинамбура имели более высокий IB, чем остальные материалы, в то время как стебли кукурузы показали самый низкий IB.

A. Участок подготовки щепы | ||

A1 | ленточный конвейер | 1 КОМПЛЕКТ |

A2 | Барабанный измельчитель BX218 видео | 1 КОМПЛЕКТ |

A3 | Конвейер ленточный с магнитом | 1 КОМПЛЕКТ |

A4 | Винтовой конвейер | 1 КОМПЛЕКТ |

A5 | Дробилка с циклонной системой разгрузки видео | 2 КОМПЛЕКТА |

A6 | Силос для щепы | 1 КОМПЛЕКТ |

A7 | Погрузчик силоса | 1 КОМПЛЕКТ |

A8 | Конвейер ленточный с магнитом | 1 КОМПЛЕКТ |

Б.Секция сушки и секция просеивания | ||

B1 | Трехходовая сушильная машина | 1 КОМПЛЕКТ |

B2 | Винтовой конвейер | 1 КОМПЛЕКТ |

B3 | Конвейер ленточный | 1 КОМПЛЕКТ |

B4 | Вибрационный грохот | 1 КОМПЛЕКТ |

B5 | Двухпоточная мельница | 1 КОМПЛЕКТ |

B6 | Трубопровод, нагнетатель, сепаратор, питатель, силос, шнековый конвейер, ленточный конвейер | 1 КОМПЛЕКТ |

С.Участок смешивания и калибровки клея | ||

C1 | Конвейер ленточный | 2 КОМПЛЕКТ |

C2 | Блендер для клея для мелкой стружки | 1 КОМПЛЕКТ |

C3 | Блендер для клея для чипов | 1 КОМПЛЕКТ |

C4 | Система распределения и смешивания клея | 1 КОМПЛЕКТ |

C5 | Конвейеры ленточные с магнитом | 3 КОМПЛЕКТА |

Д.Участок формования и прессования | ||

D1 | Алмазный ролик Механический формовочный станок | 1 КОМПЛЕКТ |

D2 | Система пылеудаления для формовки | 1 КОМПЛЕКТ |

D3 | Многороликовый пресс | 1 КОМПЛЕКТ |

D4 | Пила обрезная | 1 КОМПЛЕКТ |

D5 | Ленточный конвейер для картонных матов | 6 комплектов |

D6 | Торцовочный станок | 1 КОМПЛЕКТ |

D7 | Весы электронные | 1 КОМПЛЕКТ |

D8 | Устройство для переработки плохих матов | 1 КОМПЛЕКТ |

D9 | Приспособление для толкания мат-досок | 1 КОМПЛЕКТ |

D10 | Погрузчик машины горячего прессования | 1 КОМПЛЕКТ |

D11 | Машина для горячего прессования многослойных древесностружечных плит (включая гидравлическую станцию и систему подачи азота) | 1 КОМПЛЕКТ |

D12 | Разгрузчик машины горячего прессования | 1 КОМПЛЕКТ |

E.Участок горячего прессования | ||

E1 | Переворачивающая и охлаждающая машина | 1 КОМПЛЕКТ |

E2 | Станок продольно-пильный | 1 КОМПЛЕКТ |

E3 | Станок поперечной резки | 1 КОМПЛЕКТ |

E4 | Штабелеукладчик | 1 КОМПЛЕКТ |

E5 | Система удаления пыли для пилорамы | 1 КОМПЛЕКТ |

F.Шлифовальная секция | ||

F1 | Гидравлический подъемник борта | 1 КОМПЛЕКТ |

F2 | Входной рольганг | 1 КОМПЛЕКТ |

F3 | Шлифовальный станок с двумя головками | 1 КОМПЛЕКТ |

F4 | Роликовый стол | 1 КОМПЛЕКТ |

F5 | Шлифовальный станок с 4 головками | 1 КОМПЛЕКТ |

F6 | Выходной роликовый стол | 1 КОМПЛЕКТ |

F7 | Штабелеукладчик | 1 КОМПЛЕКТ |

F8 | Система удаления пыли для шлифовального станка | 1 КОМПЛЕКТ |

F9 | Электрический регулятор шлифовальной секции | 1 КОМПЛЕКТ |

г.Дополнительное оборудование | ||

G1 | Электроуправление магистральной линии | 1 КОМПЛЕКТ |

G2 | Устройство газоудаления опрокидывающего станка | 1 КОМПЛЕКТ |

G3 | Устройство для удаления газов горячего прессования | 1 КОМПЛЕКТ |

G4 | Котельная для обеспечения теплом сушилки и машина горячего прессования | 1 КОМПЛЕКТ |

G5 | Машины для производства клея | 1 КОМПЛЕКТ |

G6 | Некоторые дополнительные части для монтажа и ремонта машин. | 1 КОМПЛЕКТ |

SCIRP с открытым доступом

Недавно опубликованные статьи

Подробнее >>

Динамический модуль упругости при изгибе и реакция на удар при низкой скорости суперкомпозитного материала Ламинат TM с фрезерованным по оси Z армированием углеродным волокном ()

Суман Бабу Укьям, Раджу П.Мантена, Дамиан Л. Стоддард, Аруначалам М. Раджендран, Роберт Д. Мозер

Материаловедение и приложения Том 12 No4, 21 апреля 2021 г.

DOI: 10.4236 / msa.2021.124010 6 Загрузки 37 Просмотры

Знание характеристик диабета студентами Университета Табука, Саудовская Аравия ()

Усама Аламри

Здоровье Vol.13 No4, 21 апреля 2021 г.

DOI: 10.4236 / health.2021.134032 9 Загрузок 28 Просмотры

Интернет вещей (IoT) ()

Радуан Айт Муха

Журнал анализа данных и обработки информации Vol.9 No2, 21 апреля 2021 г.

DOI: 10.4236 / jdaip.2021.92006 11 Загрузок 58 Просмотры

Глубокое обучение для робототехники ()

Радуан Айт Муха

Журнал анализа данных и обработки информации Vol.9 No2, 21 апреля 2021 г.

DOI: 10.4236 / jdaip.2021.92005 8 Загрузок 39 Просмотры

Краткий анализ красоты художественной замысла в английском переводе древних стихов

— Сравнительное исследование трех английских версий прелюдии к водной мелодии ()

Ян Ян

Успехи в литературоведении Vol.9 No2, 21 апреля 2021 г.

DOI: 10.4236 / als.2021.92007 7 Загрузок 18 Просмотры

Волновые взаимодействия для газа Чаплыгина с горением ()

Юйцзинь Лю

Журнал прикладной математики и физики Vol.9 No4, 21 апреля 2021 г.

DOI: 10.4236 / jamp.2021.94049 6 Загрузок 19 Просмотры

Позиция переводчика в процессе устного перевода ()

Яо Цзя

Открытый журнал прикладных наук Vol.10 No4, 21 апреля 2021 г.

DOI: 10.4236 / ojapps.2021.104031 7 Загрузок 24 Просмотры

Родительское бесплодие: влияние качества взаимоотношений между родителями и приемными детьми ()

Алессия Пудду, Стефания Бальдассари, Вешио Мария Фенисия, Розария Джампаоло, Андреа Финокки, Ипполит К.Tchidjou

Успехи в прикладной социологии Том 11 No4, 21 апреля 2021 г.

DOI: 10.4236 / aasoci.2021.114014 4 Загрузки 16 Просмотры

Пересмотр причин и значения массовости высшего образования в Африке к югу от Сахары: данные Камеруна ()

Жан Патрик Мве

Открытый журнал социальных наук Vol.9 No4, 21 апреля 2021 г.

DOI: 10.4236 / jss.2021.94015 6 Загрузок 23 Просмотры

Граничные условия для уравнения Штурма-Лиувилля с переходными областями и барьерами или ямами ()

Альфред Вюнше

Успехи в чистой математике Vol.11 No4, 21 апреля 2021 г.

DOI: 10.4236 / apm.2021.114018 4 Загрузки 15 Просмотры

Барабанный измельчитель древесины для производства высококачественной щепы различного размера