Оборудование для производства поликарбоната: Оборудование для производства сотового поликарбоната « Дормакомплект

Оборудование для производства сотового поликарбоната: станки, сырье и технология

by Автор

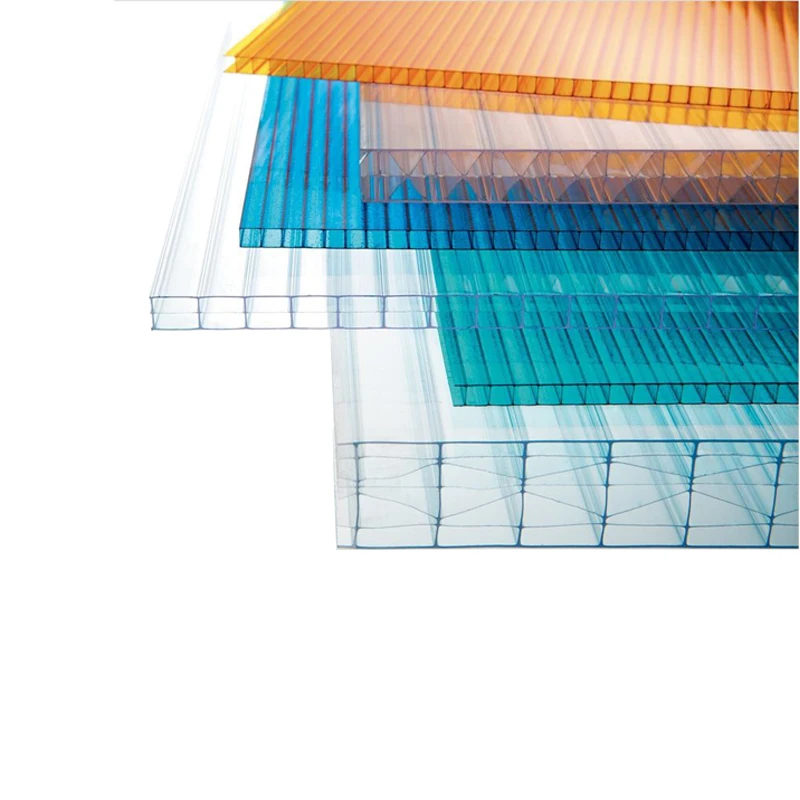

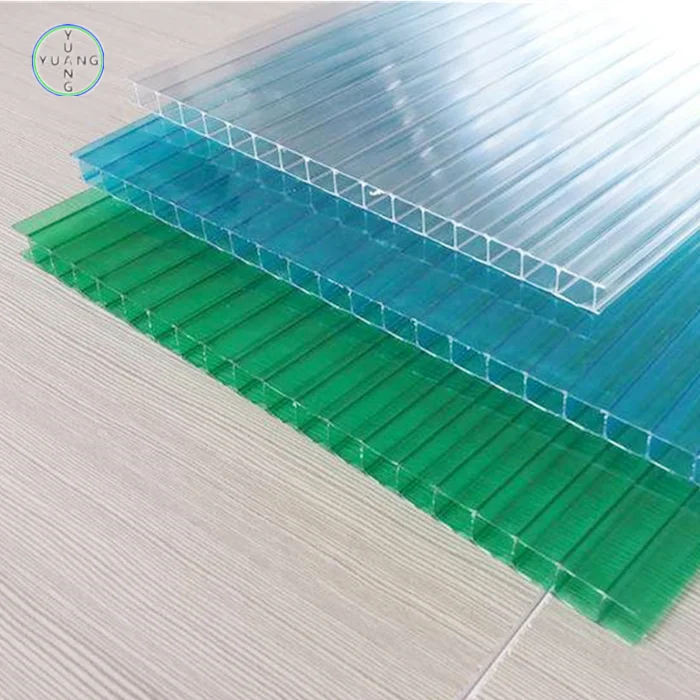

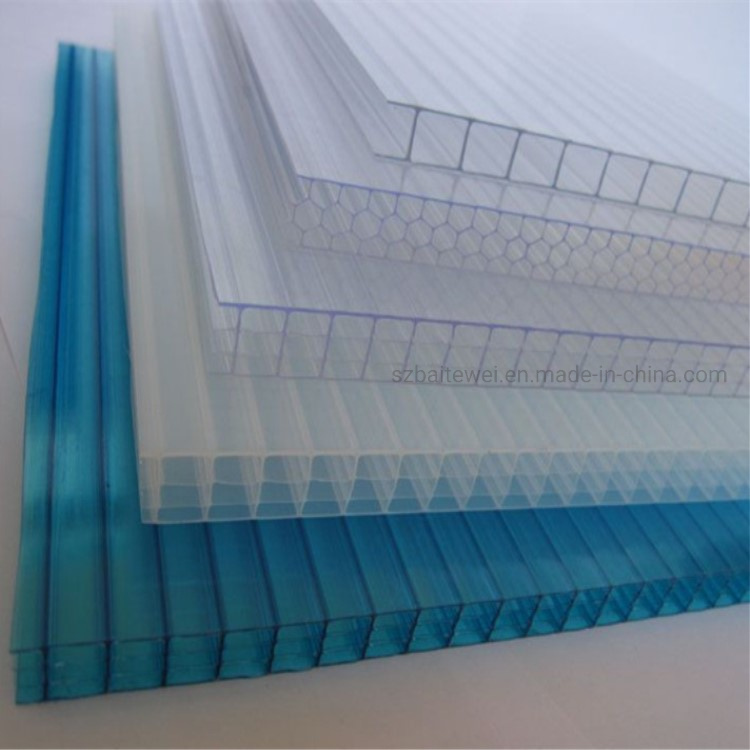

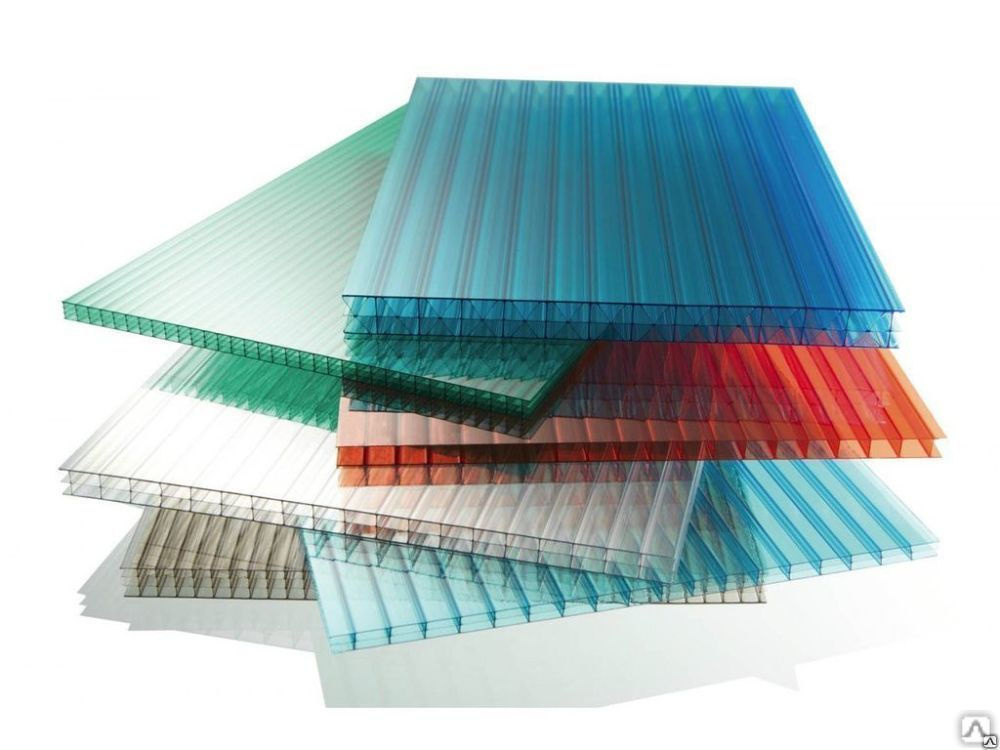

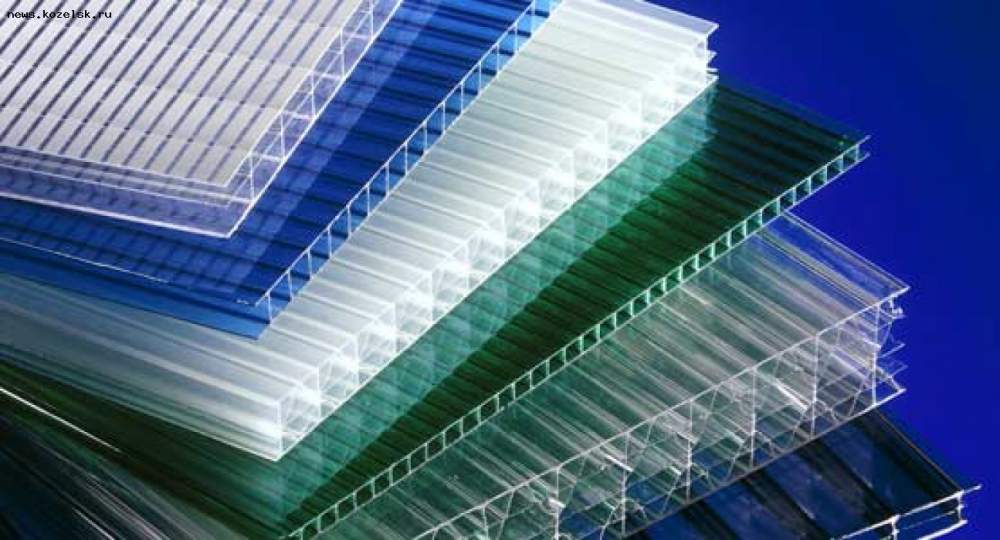

Сотовый поликарбонат — листы, имеющие структуру ячеек. То есть это – лист, состоящий из слоев, разделенных между собой ребрами жесткости в виде сот. Поликарбонат активно применяется для проведения строительных работ и для нужд сельского хозяйства. Производство поликарбоната, при правильном подходе, может стать хорошим бизнесом.

Изготовление сотового поликарбоната: оборудование

Для производства этого материала используется линия экструзии. Существуют разновидности этой линии, которые оснащены также специальным оборудованием, которое используется для нанесения на листы поликарбоната специального слоя, защищающего материал от действия солнечных лучей. Использование экструзионной линии для производства сотового поликарбоната позволяет выпускать лист, имеющий такие габаритные размеры: 4-16\2100 мм. За одну минуту производится 5 метров такого листа.

За одну минуту производится 5 метров такого листа.

Выбрав качественное оборудование для производства одноразовой посуды можно запустить прибыльное дело.

Открытие шиномонтажа — отличное решение. Здесь Вы узнаете какое оборудование для этого необходимо.

Состав производственной линии

Линия, которая используется для производства этого материала, состоит из таких основных узлов:

- Загрузчик исходного сырья – данная часть производственной линии выполняет функцию загрузки рабочего сырья, из которого будет формироваться лист поликарбоната (гранулы и сыпучий материал). Загруженное сырье проходит предварительную сушку на протяжении 24 часов. Максимальная температура, которая используется для сушки, достигает 150 градусов. Все операции (загрузка, установка времени и температуры просушки сырья) устанавливаются в автоматическом режиме.

- Экструдер – преимущественно используется одношнековый вариант экструдера.

Он состоит из прочного сплава стали, что гарантирует его прочность и длительный срок эксплуатации. Функция экструдера заключается в том, что расплавленный исходный материал при помощи шнека выдавливается через формовочные отверстия, что придает сплаву определенную форму.

Он состоит из прочного сплава стали, что гарантирует его прочность и длительный срок эксплуатации. Функция экструдера заключается в том, что расплавленный исходный материал при помощи шнека выдавливается через формовочные отверстия, что придает сплаву определенную форму. - Головка – состоит из высококачественной стали. Оборудована отверстием определенного размера. Основное ее предназначение заключается в том, что через отверстие головки проходит расплавленная масса, и в результате она приобретает определенную толщину. В комплекте производственной линии идет три головы, которые позволяют придавать расплавленной массе такую толщину (4-8 мм\9-12 мм\13-16 мм).

- Вакуумный формировщик – основание формировщика состоит из матрицы. Расплавленная масса проходит под матрицей и под действием вакуума вытягивается, приобретая определенную форму. После окончания процесса формировки масса охлаждается.

При помощи транспортировочной линии лист передвигается к следующему отделу производственной линии для дальнейшей обработки.

При помощи транспортировочной линии лист передвигается к следующему отделу производственной линии для дальнейшей обработки.- Сушка – камера, в которой при помощи использования инфракрасных лучей происходит сушка формированного листа материала. В камере поддерживается стабильная температура в автоматическом режиме. Мощность данной камеры составляет 40 кВт

- Выгрузочная установка с установленной боковой порезкой – данный отдел линии оснащен мощным мотором, мощность которого составляет 2,2 кВт. На установке смонтировано оборудование, которое выполняет резку поликарбонатного листа. Процесс порезки осуществляется современным дисковым ножом.

В процессе изготовления часто применяются линии по производству сотового поликарбоната, которые оснащены некоторыми дополнительными функциями, например способны осуществлять покрытие листа защитной пленкой и др.

Технология производства поликарбоната

Технология производства сотового поликарбоната довольно сложная и трудоемкая и состоит из нескольких этапов:

- Очистка гранул поликарбоната.

От цвета гранул зависит цвет поликарбонатных листов. В специальной центрифуге гранулы очищаются от посторонних элементов и пыли. Далее они подаются для дальнейшей переработки. При некачественной очистке гранул исходный материал не будет иметь чистого цвета, а, следовательно, и не будет отличаться высоким качеством.

От цвета гранул зависит цвет поликарбонатных листов. В специальной центрифуге гранулы очищаются от посторонних элементов и пыли. Далее они подаются для дальнейшей переработки. При некачественной очистке гранул исходный материал не будет иметь чистого цвета, а, следовательно, и не будет отличаться высоким качеством. - Плавление сырья. При помощи автоматического дозатора отбирается определенное количество гранул, которые потом поступают в специальную камеру, где они из твердого состояния переходят в жидкое. Под действием высокой температуры гранулы расплавляются. На этом же этапе происходит включение разнообразных добавок и присадок, которые придают исходному материалу определенные свойства. Например, металлическую крошку добавляют для придания поликарбонату прочности, красители придают материалу определенный цвет, присадки препятствую накоплению влаги на поверхности поликарбоната, добавки для отражения ультрафиолетовых лучей и др. Все эти добавки и присадки способствуют улучшению качества и характеристик поликарбоната.

- Придание листам формы. В результате использования процесса экструзии расплавленная масса получает сотовую структуру. Структура сотового поликарбоната состоит из двух листов, между которыми находятся ребра жесткости, имеющие сотовую структуру (от сюда и название поликарбоната – сотовый). После завершения данного этапа на конвейер выходят листы определенной толщины (от 4 до 16 мм).

- Узел нарезки . После полного остывания листов при помощи дискового ножа происходит их нарезка. Существует стандартный размер листа поликарбоната (6120\2100 или 1200\2100). При необходимости можно устанавливать другие параметры нарезки листов.

- Контроль качества. Поликарбонат должен соответствовать неким стандартам. Именно поэтому после завершения его нарезки при помощи специального оборудования происходит контроль качества материала (определяется равномерность листа, выявляется присутствие посторонних частиц, определяется равномерность цвета, проверяется надежность материала и пр).

Ознакомившись с советами по выбору оборудования для производства керамической плитки, можно открыть собственное производство и получать постоянный доход.

Открыть собственную автомойку проще, чем Вы думаете. Всё о подборе оборудования здесь.

Чтобы получить качественную металлочерепицу, нужно правильно наладить производство. Подробнее на http://buisiness-oborudovanie.com/dlya-metallokonstrukcij/oborudovanie-dlya-proizvodstva-metallocherepicy/.

После завершения окончательной проверки качества, листы сотового поликарбоната формируются в пачки и на поддонах поступают на склад.

Современное оборудование для производства сотового поликарбонатаНа современном производстве используется несколько моделей оборудования, которое используется для производства сотового поликарбоната.

Например, модель Модель FUJ — 150/34 . С линии сходят листы поликарбоната, толщина которых составляет от 4 до 16 мм, а их габаритные размеры достигают таких параметров: 1100\2200 мм.

Довольно большой популярностью пользуются модели SJ90\36 или SJ120\36. Между этими моделями линий по производству сотового поликарбоната нет существенных различий.

Развитие современных методов и технологий способствует созданию все более современных линий, которые используются для производства такого популярного, надежного и недорогого материала, как поликарбонат.

Видео про изготовление сотового поликарбоната

Republished by Blog Post Promoter

Сотовый поликарбонат (ПК)

Главная \ Каталог продукции \ Линии для ячеистых листов, профилей, труб и шлангов \ Сотовый поликарбонат (ПК)

Сотовый поликарбонат, представляющий собой листы ячеистой структуры с отличными физико-механическими свойствами, по прежнему остается наиболее востребованным материалом среди пластиков на строительном рынке.

При выборе оборудования для производства сотового поликарбоната необходимо уделить большое внимание выбору поставщика. В текущем рынке производитель производить лист высочайшего качества, иметь достаточно производственных мощностей для удовлетворения растущего спроса покупателей и предлагать новые, современные системы для удержания своих позиций на рынке.

Наша компания является официальным представителем на территории России и стран СНГ мирового лидера в производстве оборудования для сотового поликарбоната – итальянской компании OMIPA S.p.A. Около 40 лет назад в тесном сотрудничестве с нашими заказчиками OMIPA первая в мире разработала линию для экструзии сотовых профилей из поликарбоната на основе опыта производства линий сотовых листов из полипропилена.

На сегодняшний день компанией OMIPA S. p.A. поставлено более 150 комплектных экструзионных линий сотового поликарбоната в разные страны мира.

p.A. поставлено более 150 комплектных экструзионных линий сотового поликарбоната в разные страны мира.

Линии для производства сотового поликарбоната OMIPA успешно запущены и эксплуатируются на территории РФ в Московкой области, Казани, Красноярске, в Белорусии, Азербайджане и Украине.

Преимущества линий для сотового поликарбоната компании OMIPA S.p.A.:- долговечность и надежность линий

- постоянное технологическое обновление и разработка новых продуктов

- запатентованная система калибровки «air cushion» и «floating plate»

- технология UV-save

- энергосбережение, благодаря использованию новых технологических компонентов

- новая линейка профилей: панели для кровли, стеновые панели, в том числе сотовые, а также панели с «крылышками», о которых Вы можете узнать в разделе «Профильные системы из поликарбоната», а также соединительные профили, волнистые листы

| МАТЕРИАЛЫ | ПК, УФПК |

| ДИАПАЗОН ТОЛЩИН | От 4 (включая легкие листы) до 50 мм и более |

| ГЕОМЕТРИЯ ЛИСТОВ | От 2 до 13 стенок и более |

| ПОЛЕЗНАЯ ШИРИНА | От 600 до 2100 мм |

| ПРОИЗВОДИТЕЛЬНОСТЬ | До 900 кг/ч |

| КОНФИГУРАЦИЯ | Однослойная, 2-слойная и 3-слойная соэкструзия |

| ПРИМЕНЕНИЕ | Строительство, кровля, использование в сельском хозяйстве (теплицы), элементы крыш, светотехника, стеновые панели для интерьера, элементы конструкций, использующих солнечную энергию |

Основные узлы экструзионной линии для производства сотового поликарбоната

УЗЕЛ ЗАГРУЗКИ

Подача материала в экструдер осуществляется с помощью гравиметрической или волюметрической системы.

ЭКСТРУДЕР

Экструдер серии OM с дегазацией или без нее, с материальным цилиндром со специальным износостойким покрытием и шнеком neo.

ЭКСТРУЗИОННАЯ ФИЛЬЕРА

Новое поколение фильер для сотовых профилей обеспечивает оптимальное распределение для каждой из толщин и не требует настройки. Фильеры спроектированы таким образом, что происходит их саморегулировка при изменении производительности линии или ширины изделия. Для ПК, Omipa предлагает полный спектр профилей от 2 до 13 стенок и толщиной до 40-50 мм и более с различной структурой.

ФИЛЬТР И НАСОС

Фильтрование происходит через фильтры, снабженные устройством для их смены с гидравлическим приводом или устройством смены фильтра при непрерывном потоке. Вместе с насосом расплава серии OMP данные компоненты, спроектированные Omipa, гарантируют постоянное смешение при высоких производительностях.

СОЭКСТРУЗИЯ

Для производства ПК профиля со слоями УФ-защиты для использования материала на улице, Omipa разработала эксклюзивную технологию, гарантирующую экономию до 30% УФПК по сравнению с традиционной системой.

КАЛИБРАТОР

Калибратор является ключевым элементом процесса производства сотового листа, его роль заключается в формировании изделия с тем, чтобы оптимизировать его толщину, структуру и качество поверхности. Системы FLOATING PLATE и AIR CUSHION являются запатентованными Omipa для данного тонкого этапа производства. Данные системы дают двойное преимущество: лучшее качество продукции и упрощение производственного процесса.

ТЯНУЩЕЕ

После калибровки профиль входит в тянущее устройство, оборудованное сбалансированной системой прижима во избежание деформаций профиля, а затем поступает в специальный узел кондиционирования, предназначенный для снятия внутренних напряжений в профиле. Таким образом, гарантируется плоскостность профиля.

УЗЕЛ ПРОДОЛЬНОЙ РЕЗКИ

Кромки профиля могут быть обрезаны, а на лист с обеих сторон может непрерывно наноситься защитная полиэтиленовая пленка.

УЗЕЛ ПОПЕРЕЧНОЙ РЕЗКИ

Поперечная резка осуществляется за счет применения устройства поперечной резки с переменной скоростью. Высокая точность и чистота резки позволяет сократить число некондиционных листов с неточностью реза.

Высокая точность и чистота резки позволяет сократить число некондиционных листов с неточностью реза.

ШТАБЕЛЕР

Omipa предлагает широкий спектр решений для укладки готовой продукции на паллеты, соблюдая при этом все требования к укладке. В случае с ПК нами разработана новая, встроенная в линию, система конечной упаковки и скрепления лентой.

Выбирайте с уверенностью: все продукты Omipa всегда гарантируют максимальную экономию времени. Продукты специально разрабатываются для одновременного достижения высокого качества конечного изделия и высокой производительности.

Более подробную информацию о комплектации, ценах и сроках изготовления линий по производству сотового поликарбоната Вы можете узнать, направив нам запрос на [email protected]. Наши специалисты помогут Вам избежать ошибок при составлении бизнес-плана, расчете себестоимости производства листа из сотового поликарбоната (СПК), сориентируют по последним изменениям на рынке и дадут необходимые рекомендации в выборе дополнительного оборудования для организации производства.

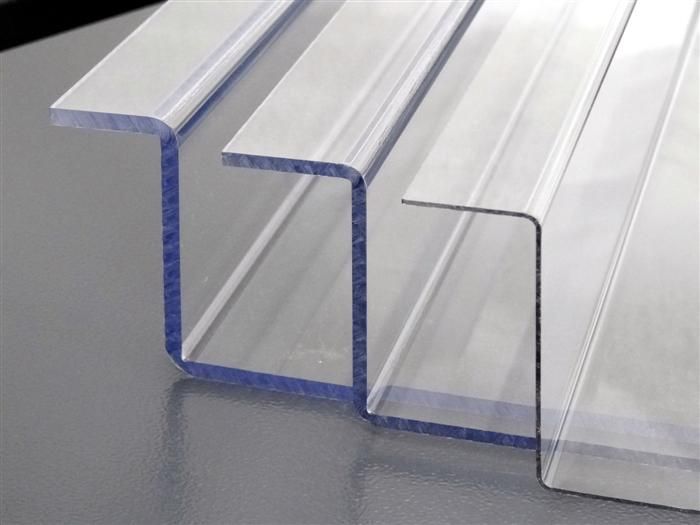

Обработка и производство поликарбоната | Emco Industrial Plastics

Explore Polycarbonate…← Back to PolycarbonatePolycarbonate Machining & FabricationPolycarbonate RodPolycarbonate SheetPolycarbonate Machine GuardsPC-300™ Static Dissipative PolycarbonatePC-350™ Static Dissipative PolycarbonatePC/PBT AlloyBullet Resistant PolycarbonateGlass Filled PolycarbonateMachine Grade PolycarbonateMirrored PolycarbonateOptical Grade PolycarbonateTwin Wall Polycarbonate

Emco Промышленные пластмассы предлагает Индивидуальная обработка и изготовление деталей из поликарбоната для промышленного применения. Обладая более чем 30-летним опытом, мы обладаем техническими и производственными знаниями для производства прецизионных деталей из поликарбоната на заказ, которые будут соответствовать вашим требованиям или превосходить их.

Что такое поликарбонат?

Поликарбонат, термопластичный материал, обладает высокой ударной вязкостью и ударной вязкостью, отличной ползучести и оптической прозрачностью. Он доступен в марках, соответствующих требованиям FDA, и в компаундах, обеспечивающих повышенную несущую способность и износостойкость. Поликарбонат хорошо поддается механической обработке.

Он доступен в марках, соответствующих требованиям FDA, и в компаундах, обеспечивающих повышенную несущую способность и износостойкость. Поликарбонат хорошо поддается механической обработке.

Изготовленные на заказ детали и изделия из поликарбоната:

Компания Emco может помочь в производстве деталей и изделий из поликарбоната, изготовленных в точном соответствии с вашими потребностями и спецификациями. Обычно мы работали над следующими продуктами, но не ограничивались ими:

- Соединители

- Уплотнения и прокладки

- Быстроизнашивающиеся детали

- Крышки и корпуса

- Колеса и ролики

Мы будем работать с вами от вашего первоначального запроса до доставки вашей готовой детали, чтобы убедиться, что ваша деталь соответствует или превосходит ваши спецификации.

Наши услуги по обработке и изготовлению поликарбоната «под ключ» включают:

- Инжиниринг, включая CAD/CAM, проектирование изделий и оснастки

- Помощь в выборе материала

- Комплексные услуги по точному изготовлению и обработке с ЧПУ, включая термоформование, фрезерование с ЧПУ, вакуумное формование, сверление, лазерную резку, высечку, шлифование, гибку, токарную обработку с ЧПУ и сварку

- Точность с допуском +/-0,005 дюйма

- Размеры мелких, сложных деталей и крупных деталей

- Количества от прототипов до полных производственных циклов

- Контроль качества в процессе производства и испытания готовых деталей перед поставкой

- Сертификаты на соответствие отраслевым стандартам, включая спецификации MIL, стандарты AMS или соответствие RoHs

Emco Industrial Plastics использует новейшие технологии и самые высокие стандарты качества, поддерживаемые превосходным обслуживанием клиентов, чтобы обеспечить каждого клиента готовой деталью, которая соответствует ожиданиям или превосходит их, доставляется вовремя и в рамках бюджета. Позвоните сегодня, чтобы поговорить с одним из наших экспертов по производству поликарбоната.

Позвоните сегодня, чтобы поговорить с одним из наших экспертов по производству поликарбоната.

Часто задаваемые вопросы по обработке поликарбоната

КАК РЕЗАТЬ ЛИСТ ПОЛИКАРБОНАТ?

Поликарбонатный лист можно резать обычными столярными инструментами. Всегда используйте надлежащее защитное оборудование при работе с любым электроинструментом. Для достижения наилучших результатов обязательно используйте острые режущие инструменты и минимизируйте вибрацию материала.

КАК СОЕДИНИТЬ ДВЕ ЧАСТИ ПОЛИКАРБОНАТА ВМЕСТЕ?

Поликарбонатный материал можно склеивать несколькими способами, включая склеивание растворителем, склеивание клеем или механическое крепление.

Я ЗАМЕЧАЮ, ЧТО СМАЗОЧНЫЕ МАСЛА НЕ РЕКОМЕНДУЮТСЯ ДЛЯ ПОЛИКАРБОНАТА. КАК ПОДДЕРЖИВАТЬ НАГРЕВ ВО ВРЕМЯ ПРОДОЛЖИТЕЛЬНЫХ ОПЕРАЦИЙ ОБРАБОТКИ?

Многие машинисты используют распыление воды. Однако некоторые считают, что в этом обычно нет необходимости из-за более высокой термостойкости поликарбоната.

КАКАЯ СОЖ ЛУЧШЕ ИСПОЛЬЗОВАТЬ НА ПОЛИКАРБОНАТЕ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ С ЖЕСТКИМ ДОПУСКОМ?

Рекомендуемая охлаждающая жидкость – чистая вода. Когда требуются жесткие допуски, вам необходимо выполнять обработку поэтапно, чтобы не добавлять напряжения и движения внутри детали. Вам необходимо отжигать / снимать напряжение после каждого шага обработки.

В ПРОШЛОМ Я ПЫТАЛСЯ НАГРЕВАТЬ ПОЛИКАРБОНАТ И ЗАМЕТИЛ, ЧТО ПО ВСЕМ МАТЕРИАЛУ ПОЯВЛЯЮТСЯ КРОШЕЧНЫЕ ПУЗЫРЬКИ. ВЫ МОЖЕТЕ ПОМОЧЬ?

Пузырьки, которые вы видите, вызваны кипением водяного пара в листе. Поликарбонат должен быть высушен перед термоформованием. Как правило, четырех часов сушки при температуре 250°F достаточно для удаления любого водяного пара, присутствующего в продукте.

Фотогалерея

Фильтр по возможностям:

— Резка пластика по размеруЛазерная резкаОбработка с ЧПУИзготовление на заказЭкструзионная сваркаОбработка кромок, формовка и полировкаЛитье под давлениемДрапирование и формование в печиВакуумное формованиеДисплеиДополнительные услугиЛитье под давлениемЛитье под давлением

Фильтр по форме:

—SheetRodTubeProfile

Сбросить фильтры

Не найдено изображений, соответствующих описанию. Измените фильтры, чтобы увидеть дополнительные результаты, или нажмите «Сбросить фильтры» выше, чтобы начать заново.

Измените фильтры, чтобы увидеть дополнительные результаты, или нажмите «Сбросить фильтры» выше, чтобы начать заново.

Поликарбонат – обработанный пластик

Доступность

Поликарбонат доступен во многих формах и формах (например, в виде стержней и пластин), и специалисты создают его, используя различные производственные процессы механической обработки поликарбоната.

Для обработки поликарбоната толщиной менее 0,375 дюйма лучше всего подходит поликарбонат для остекления (или оконный сорт). Остекление — это недорогой экструдированный продукт, который поставляется с защитным покрытием. Он доступен в нескольких оттенках, так как производители часто используют пластик как часть защитного покрытия для устройств, где важен внешний вид.

Поликарбонат толщиной 0,375 дюйма и выше продается в виде обработанной пластины для обработки поликарбоната. В сжатом виде продукт прозрачен и имеет защитную маскировку. С другой стороны, если он был экструдирован, он выглядит шероховатым и полупрозрачным. Оба типа имеют либо фиолетовый, либо серый оттенок. Однако обработка поликарбоната для оптических деталей также доступна без цвета с использованием прозрачного поликарбоната.

Оба типа имеют либо фиолетовый, либо серый оттенок. Однако обработка поликарбоната для оптических деталей также доступна без цвета с использованием прозрачного поликарбоната.

Стержневой и трубчатый поликарбонат представляют собой экструдированные продукты, используемые при механической обработке поликарбоната. Стержни шлифуют по размеру, оставляя непрозрачную поверхность. Производители поставляют трубы в защитных чехлах и имеют прозрачное оконное стекло.

Стоимость поликарбоната

Поликарбонат толщиной более 0,375 дюйма примерно на 15% дороже акрила и в три раза дешевле Ultem (полиэфиримид). Обработка поликарбоната для получения обработанных деталей, для которых требуется более тонкая заготовка, марка остекления является недорогим вариантом.

Цвета

Поликарбонатные пластины, стержни и трубы машинного качества, используемые при обработке поликарбоната, естественно прозрачны, с фиолетовым или серым оттенком в зависимости от смолы. Черный также легко доступен для обработки поликарбоната. Поликарбонат для остекления бывает прозрачным и тонированным; оттенки включают бронзовый, серый и дымчатый.

Поликарбонат для остекления бывает прозрачным и тонированным; оттенки включают бронзовый, серый и дымчатый.

Свойства

Поликарбонат известен своей прочностью и ударопрочностью, поэтому его часто используют при обработке поликарбоната для изготовления пуленепробиваемых стекол. Однако это не означает, что пластик устойчив к растрескиванию под напряжением или образованию трещин. Поскольку это аморфный материал, он подвержен стационарному напряжению; механическое воздействие или определенные химические вещества могут вызвать растрескивание или растрескивание. Типичным примером этого являются крепежные детали, которые могут растрескиваться под напряжением при чрезмерной затяжке.

Этот пластик имеет более высокую температуру непрерывного использования, чем акрил. Для поликарбоната эта температура составляет 225 градусов по Фаренгейту, а для акрила — 150 градусов по Фаренгейту.

В дополнение к более высокой температуре непрерывного использования, чем акрил, поликарбонат обладает лучшей химической стойкостью. Он переносит метанол, этанол и отбеливатель. В результате обработанные поликарбонатные коллекторы идеально подходят для жидких биофармацевтических приложений, где спирты являются частью процесса промывки.

Он переносит метанол, этанол и отбеливатель. В результате обработанные поликарбонатные коллекторы идеально подходят для жидких биофармацевтических приложений, где спирты являются частью процесса промывки.

Материал для обработки поликарбоната также доступен как материал класса VI USP, что означает, что он подходит для контакта с кровью и кожей. Это одна из причин, по которой производители медицинского оборудования отдают предпочтение его использованию в приборостроении.

Наконечники для обработки поликарбоната

- Поскольку обработанные детали из поликарбоната плохо изнашиваются, не используйте эти детали в подшипниках или скольжениях.

- Избегайте источников стресса. Угловые радиусы снижают риск растрескивания под напряжением и усиливают детали.

- Обработанные слои поликарбоната легко склеиваются, поэтому рассмотрите возможность склеивания многослойного коллектора для повышения производительности.

- Вставки с термофиксацией важны для небольших резьб менее #2 или 2 мм — для тех применений, которые требуют многократной разборки.

- Лучше использовать прямую резьбу, чем трубную, поскольку трубная резьба создает стационарное напряжение.

- Механически обработанные детали из этого типа пластика требуют отжига после обработки, поэтому ищите магазины, которые могут предоставить эту услугу.

- Осторожно затяните резьбу, чтобы избежать трещин вследствие напряжения.

- Не допускайте беловатых поджогов.

- При обработке поликарбоната часто образуются прочные заусенцы. Поэтому удаление заусенцев часто необходимо, но возможна гладкая обработанная деталь без заусенцев.

Преимущества поликарбоната

- Поликарбонат как материал имеет множество преимуществ, в том числе:

- Механически обработанные детали из поликарбоната выглядят полупрозрачными, но могут легко снова стать прозрачными в процессе полировки паром.

- Этот пластик довольно стабилен в размерах; возможны жесткие допуски.

- Имеет более высокую температуру непрерывного использования, чем акрил.

- Доступен как материал класса VI USP.

- Механически обработанные детали из поликарбоната выглядят полупрозрачными, но могут легко снова стать прозрачными в процессе полировки паром.

Недостатки поликарбоната

Использование поликарбоната в качестве материала также имеет некоторые недостатки, в том числе:

- Одним из самых больших недостатков поликарбоната является то, что он легко царапается. Этого можно избежать, используя антикоррозийное покрытие.

- Поликарбонат может расширяться при нагревании. Поэтому компании, которые предоставляют услуги по обработке пластмасс, должны полностью понимать и учитывать это свойство.

Чем отличаются поликарбонат и акрил

Дизайнеры могут сравнивать поликарбонат с акрилом из-за их сходства. Однако они различаются по ряду ключевых параметров, в том числе:

- Поликарбонат намного прочнее акрила.

- Акрил не такой эластичный, как поликарбонат.

- Акрил можно нагревать и менять форму, а поликарбонат нельзя. Поликарбонат

- дороже акрила.

Использование поликарбоната

Поликарбонат — это материал, который имеет множество применений и применений, в том числе:

- Прозрачные окна

- Пуленепробиваемые ограждения и окна

- Применение в сельском хозяйстве, например, в теплицах

- Детали для широкого спектра промышленных применений

- Электронные компоненты

- Защитные очки

- И многое другое

О компании Controlled Fluidics

Компания Controlled Fluidics занимается исключительно высококачественным склеиванием пластмасс и сборкой пластмасс на заказ. Наш опыт точной обработки пластмасс восходит к 1980 году, и наши высококвалифицированные сотрудники возглавляют опытные инженеры.

Об авторе