Производительность формула: Полная информация для работы бухгалтера

Производительность труда и численность работающих \ КонсультантПлюс

Производительность труда и численность работающих

3.4. Производительность труда (норму выработки на одного грузчика следует принимать 15 т в смену, с учетом коэффициентов корректирования производительности труда) в зависимости от мощности ГАС и терминалов:

до 250 т — 0,7

св. 250 т до 500 т — 1,0

св. 500 т до 750 т — 1,1

св. 750 т до 1000 т — 1,2

св. 1000 т до 1500 т — 1,25

св. 1500 т — 1,3.

3.5. Для определения численности грузчиков и рабочих других специальностей на ГАС следует руководствоваться следующими расчетными нормативами:

3.5.1. От общего объема среднесуточной переработки грузов следует принимать количественные соотношения различных операций в процентах:

— в складских помещениях — 30;

— на контейнерной площадке — 50;

— на площадке перецепки полуприцепов — 20.

3. 5.2. При расчете площадей складов и площадок коэффициент равномерности поступления грузов следует принимать 1,4.

5.2. При расчете площадей складов и площадок коэффициент равномерности поступления грузов следует принимать 1,4.

3.5.3. Срок хранения грузов на ГАС следует принимать: в складских помещениях не более 3 дней, на площадках — не более 2-х дней.

3.5.4. Соотношение грузов, поступающих в среднетоннажных (3 т) и крупнотоннажных (24 т) контейнерах, следует принимать 75% и 25% соответственно.

3.5.5. Количество ремонтируемых контейнеров следует принимать не более 10% от общего количества, поступающего на ГАС.

Средняя трудоемкость ремонта одного контейнера следует принимать 1,1 (чел.-час.).

3.5.6. Количество перерабатываемых грузов в терминалах (складских помещениях) — 100%, в том числе:

— тарно-штучные грузы — 70%

в т.ч. грузы в контейнерах массой до 1,25 т — 20%

и пакетах на плоских поддонах — 50%

— длинномерные грузы — 30%.

Срок хранения: для 30% груза — 3 дня;

для 70% груза — 20 дней.

3.6. Списочную численность водителей погрузчиков и крановщиков следует определять отношением номинального фонда времени работы механизмов (погрузчиков, кранов) к эффективному времени работающих; явочная численность — то же, отношением к номинальному годовому фонду времени работающих, указанному в Приложении 4.

3.7. Численность грузчиков ГАС следует определять по формуле:

Q

Р = — x К,

Н

в

где:

Р — количество грузчиков, чел.;

Q — среднесуточный объем переработки грузов в складских

помещениях, т;

Н — норма выработки одного грузчика в т/смену;

в

К — коэффициент невыхода на работу по болезни, в связи с

отпуском и пр., К = 1,11.

3.8. Количество рабочих по ремонту контейнеров следует

определять по формуле:

Т

к

Р = —, чел. ,

,

к Ф

эф

где:

Р — количество рабочих по ремонту контейнеров;

к

Т — годовая трудоемкость по ремонту контейнеров, составляющая

к

840 (чел.-час.) на каждые 100 тонн переработки грузов;

Ф — годовой фонд времени рабочих по ремонту контейнеров.

эф

3.9. Численность рабочих по ТР подвижного состава на ГАС следует принимать в зависимости от количества рабочих постов, численности рабочих на одном посту, составляющей 2 (чел.), с учетом сменности работы.

3.10. Численность вспомогательных рабочих следует принимать в размере 30% от списочной численности производственных рабочих.

3.11. Распределение численности вспомогательных рабочих по видам работ следует принимать по данным табл. 64.

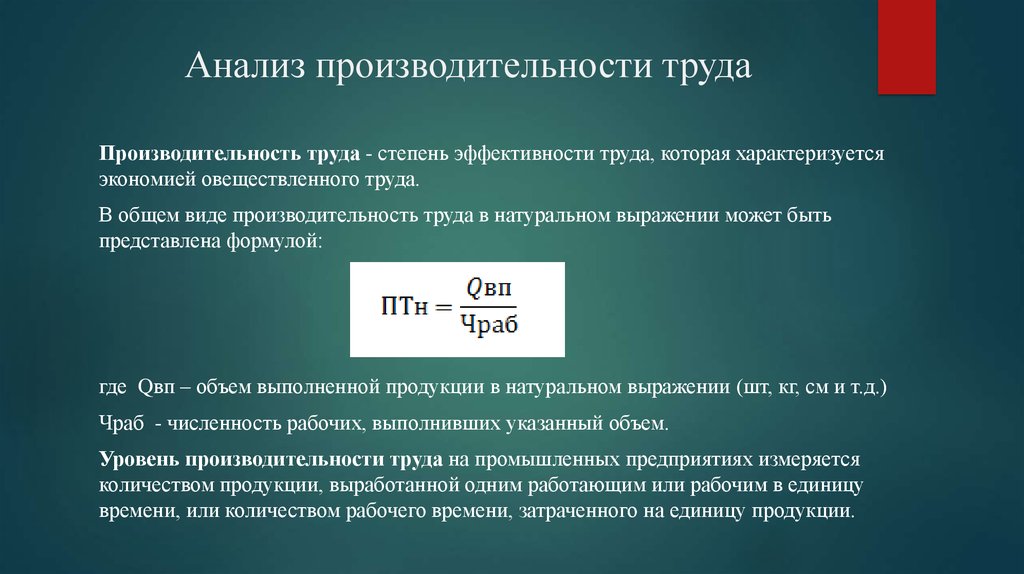

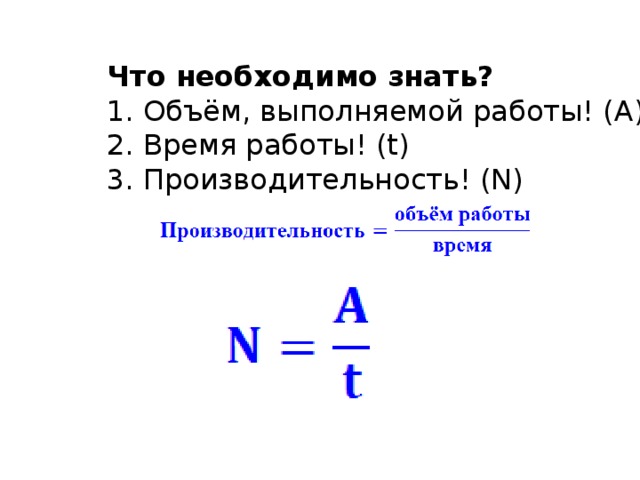

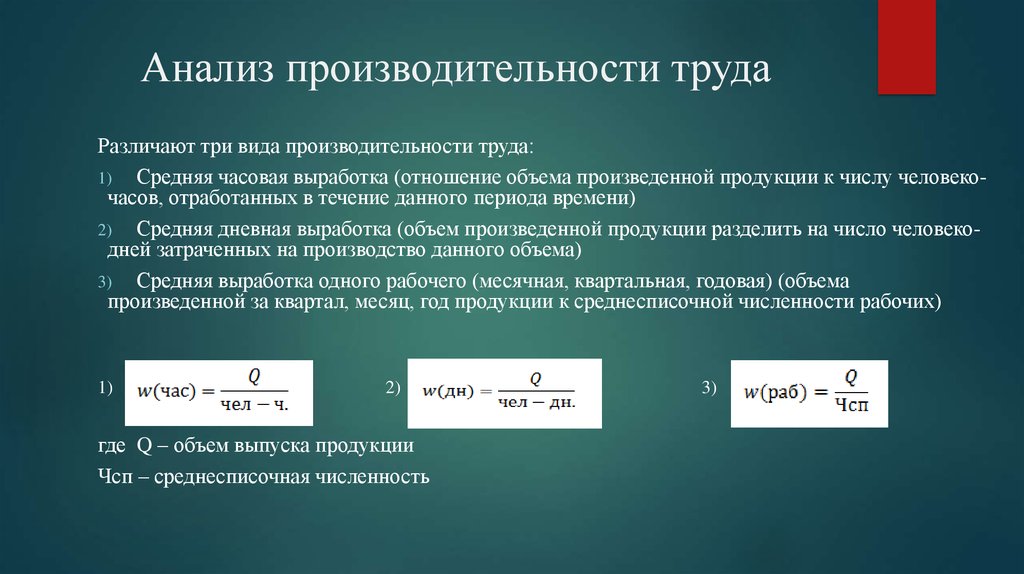

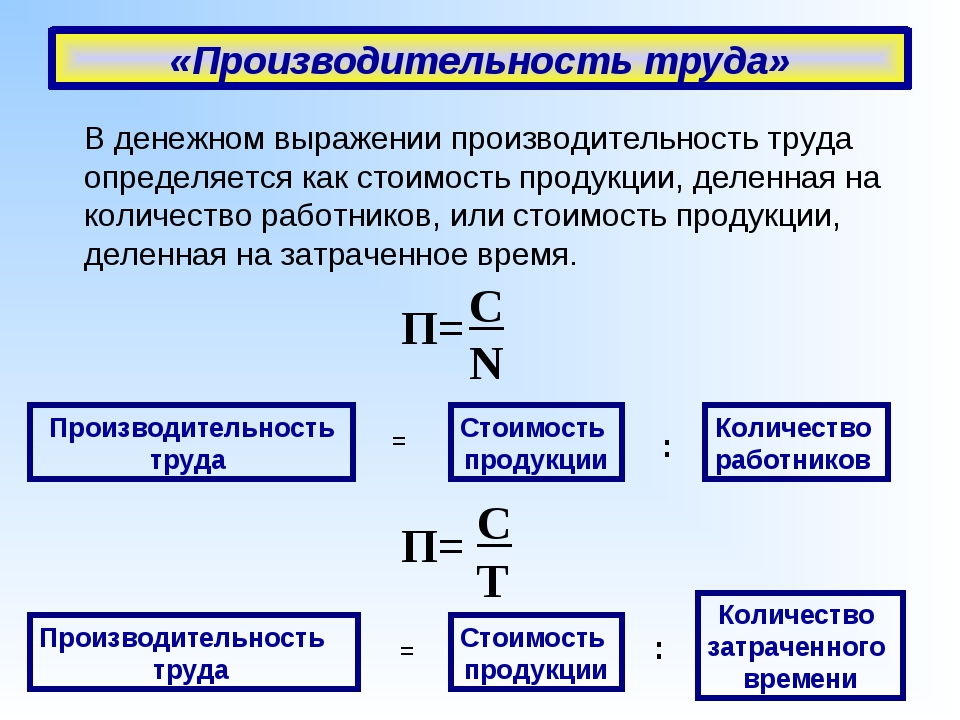

Производительность труда

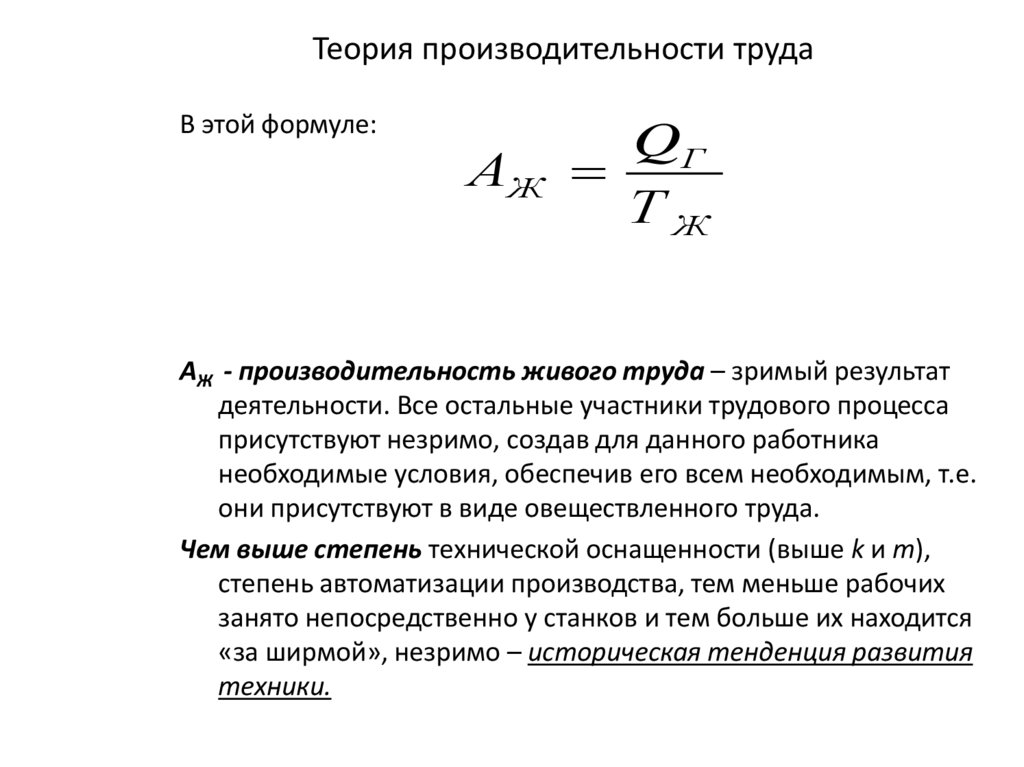

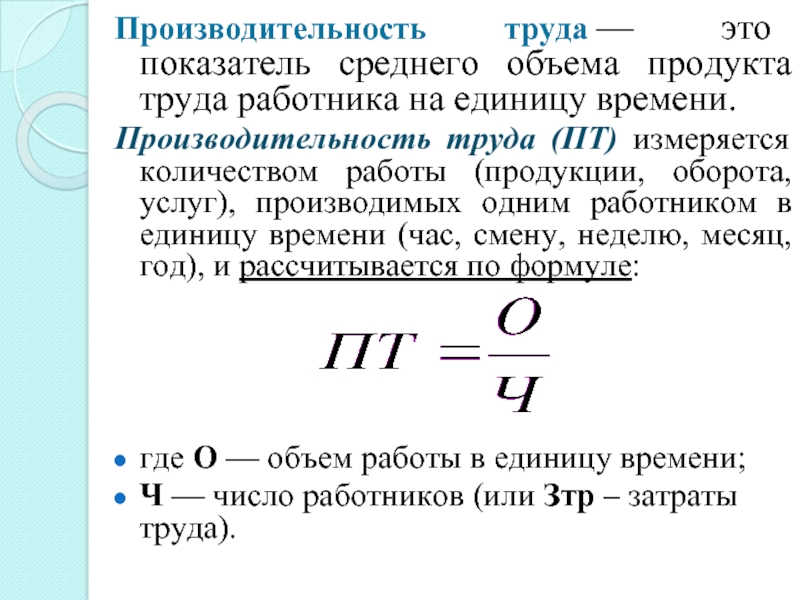

Производительность труда (Labor productivity) — это один из показателей, отражающих эффективность работы предприятия — отношение выводимой продукции к вводимым ресурсам.

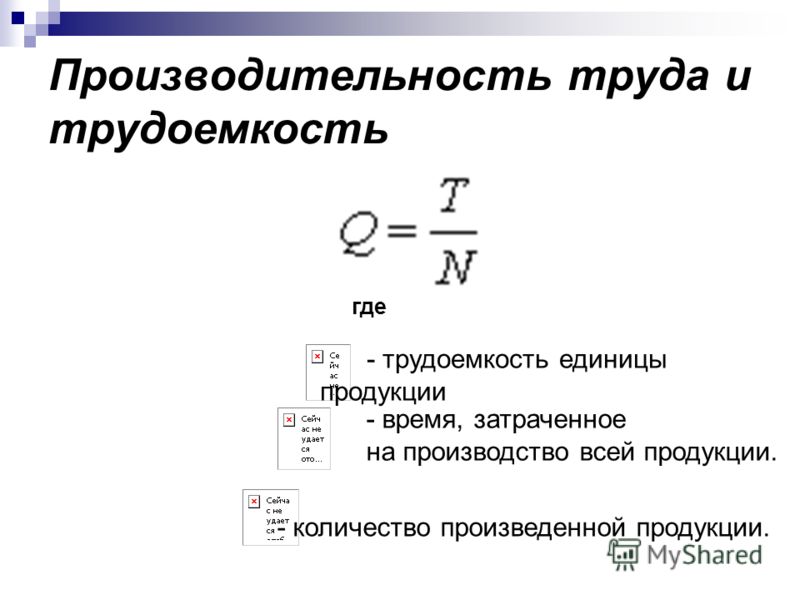

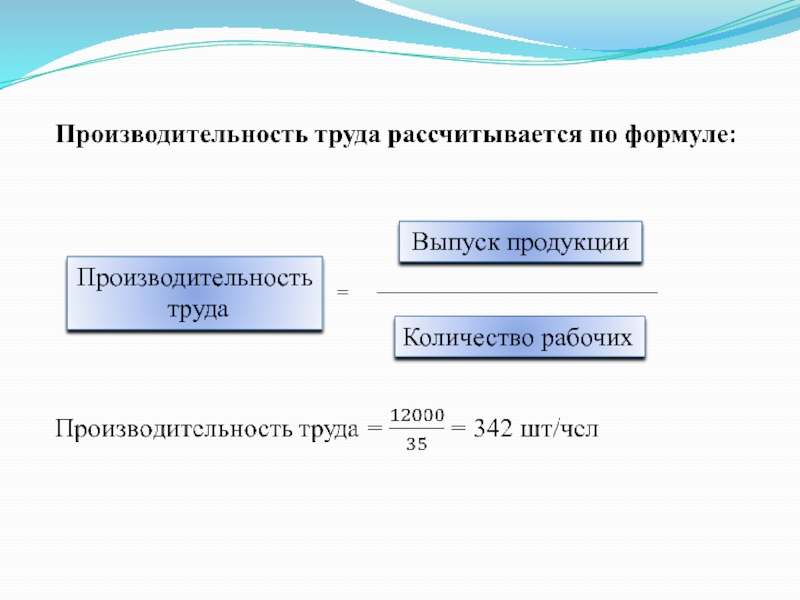

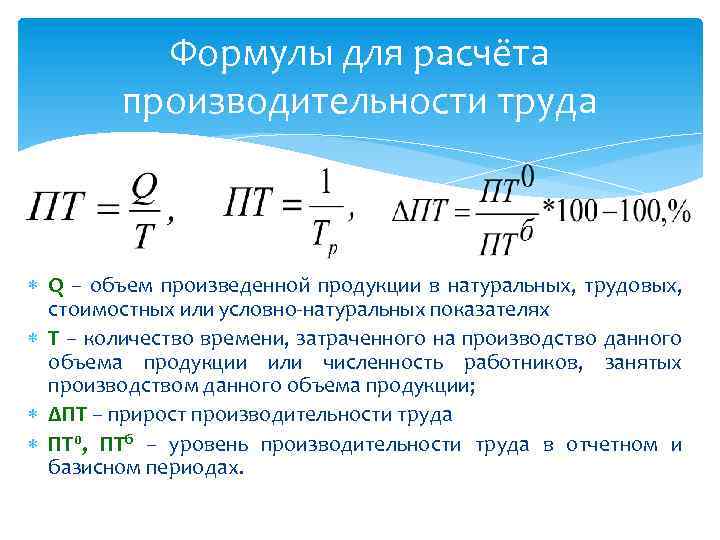

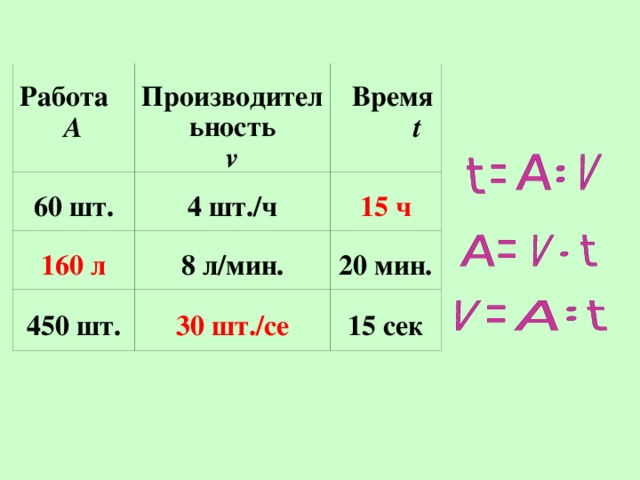

Рассчитывается производительность труда с помощью следующей формулы:

П\;=\;\frac QЧ,

где

Q — выпуск продукции в единицу времени;

Ч — число задействованных работников в единицу времени.

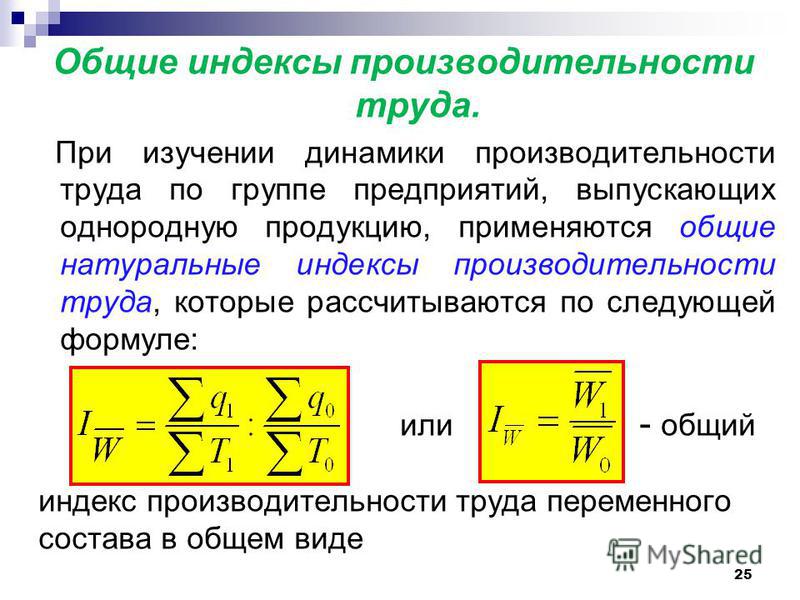

При расчете производительности труда разделяют на общественную, индивидуальную и локальную. Общественную определяют как соотношение темпов роста национального дохода к численности работников в материальной сфере. Повышение индивидуальной производительности труда отражает экономию времени при производстве 1 ед. продукции. А локальная — это средняя производительность труда на конкретном предприятии либо отрасли.

Методы измерения производительности труда

- Натуральный – показатели выражаются в натуральных величинах (метры, кг).

Его преимущество в том, что не требуется сложных расчетов. Однако он ограничен в сфере применения, так как требует неизменных условий труда и выпуска однородной продукции.

Его преимущество в том, что не требуется сложных расчетов. Однако он ограничен в сфере применения, так как требует неизменных условий труда и выпуска однородной продукции. - Условно-натуральный метод. При расчете определяют признак, который может усреднить свойства различных видов продукции. Его называют условно-учетной единицей. Этот метод абстрагируется от ценообразования и учитывает различия в трудоемкости, полезности или мощности выпускаемой продукции, но имеет те же ограничения, что и натуральный.

- Трудовой — определяет соотношение затрат труда на изготовление продукции в нормо-часах. Для этого количество нормо-часов, которое следовало отработать, относят к фактически отработанному времени. Пригоден только на отдельных участках производства, т.к. дает сильную погрешность при применении для разнонапряженых норм.

- Стоимостной метод измерения в единицах стоимости продукции. Он самый универсальный, т.к. дает возможность усреднять показатели предприятия, отрасли или государства.

Однако требует сложных расчетов и зависит от ценообразования.

Однако требует сложных расчетов и зависит от ценообразования.

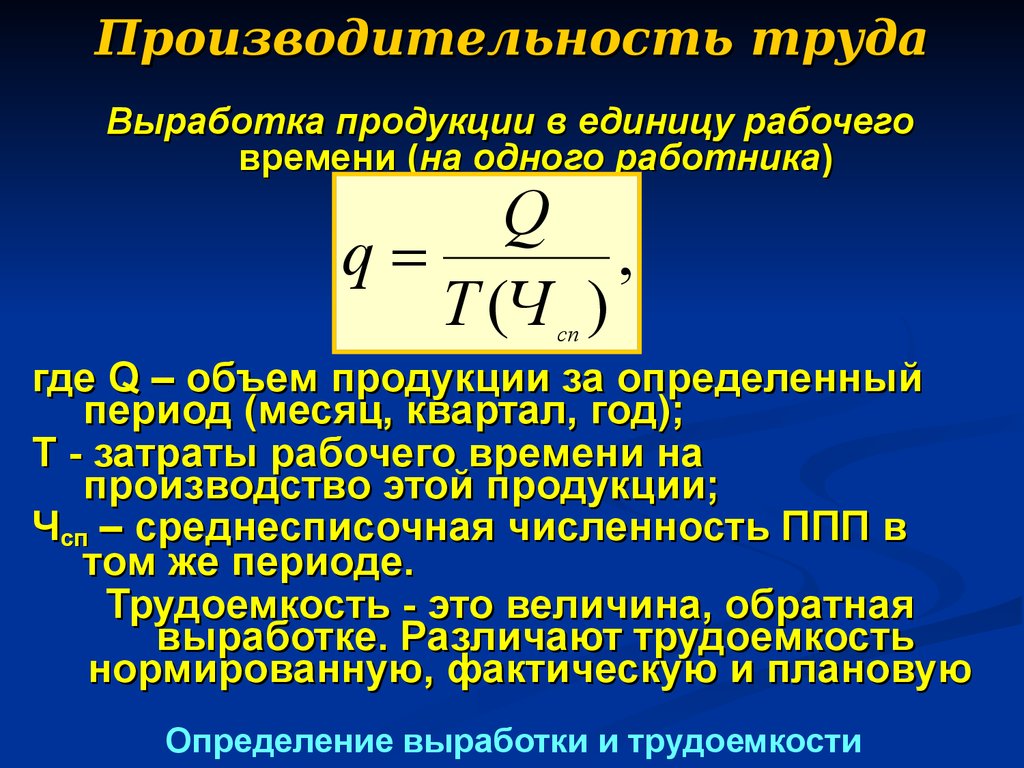

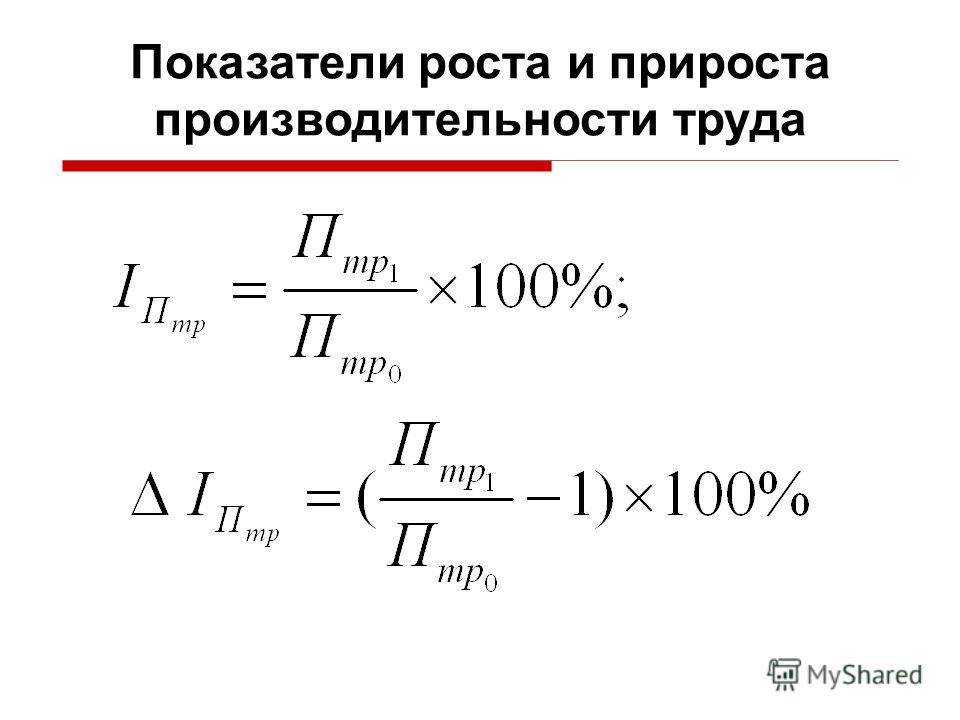

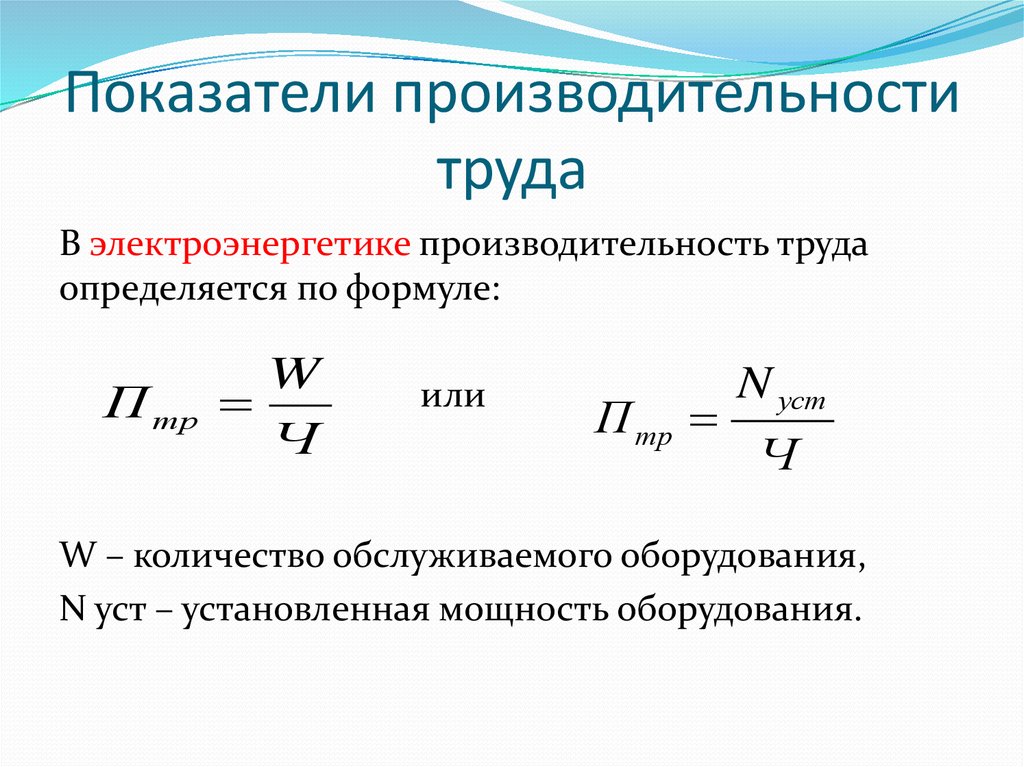

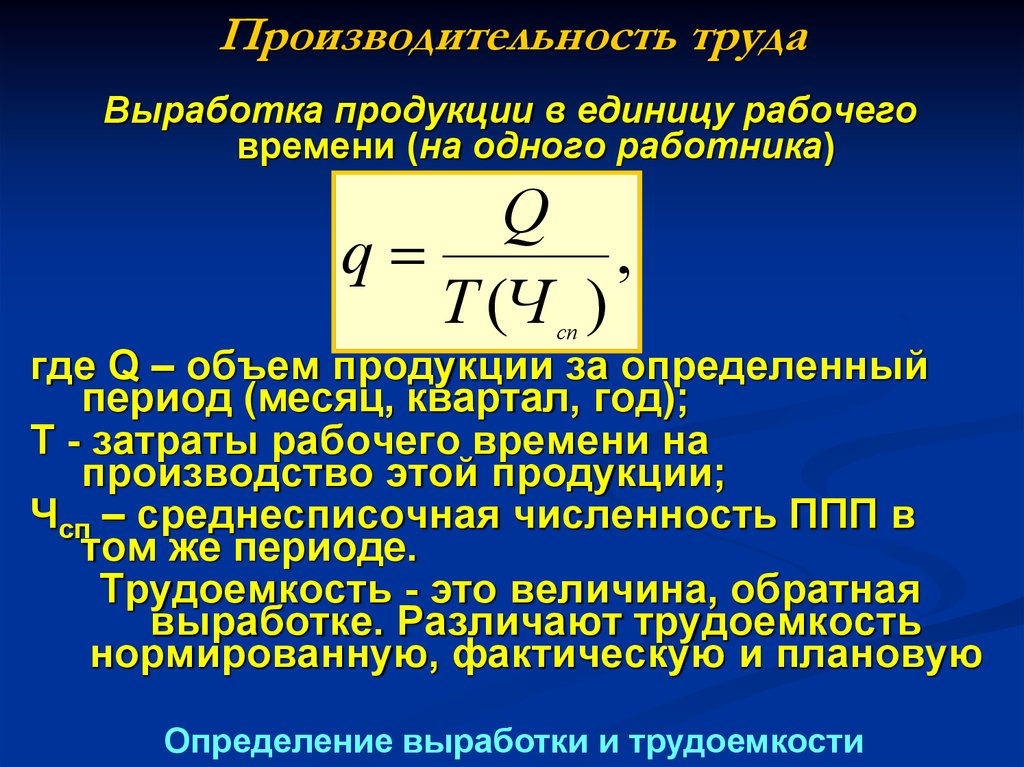

Показатели производительности труда

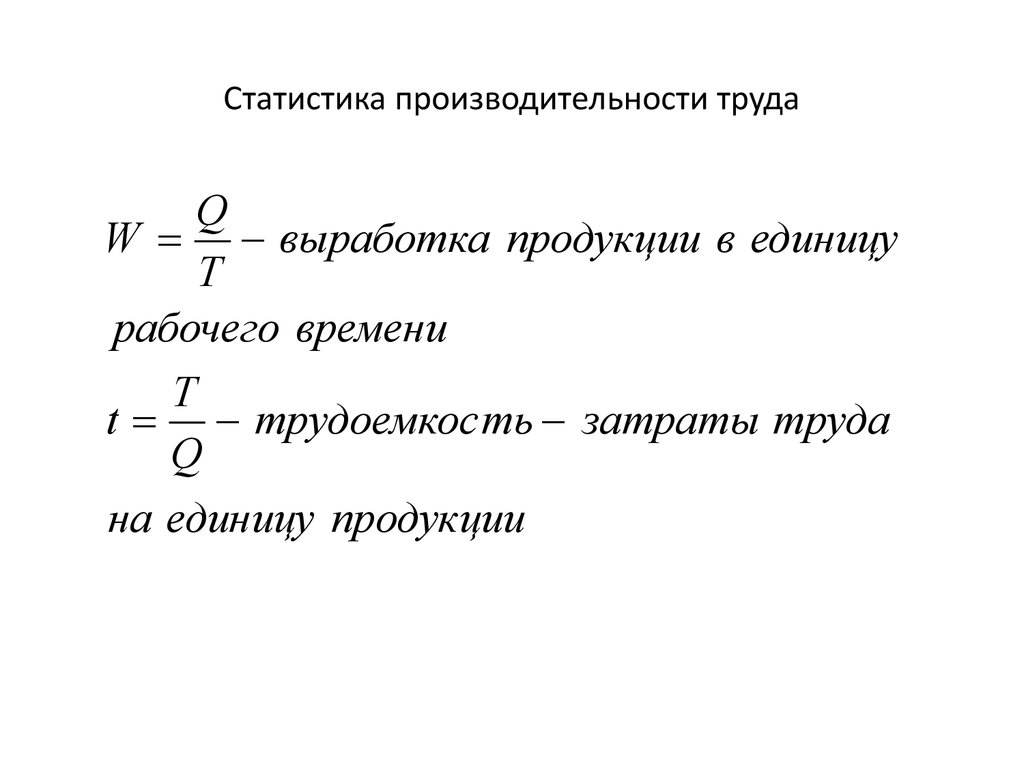

Основными показателями являются выработка и трудоемкость. Выработка — это соотношение количества продукции к числу работников или же стоимость продукции на единицу времени. При помощи расчета выработки оценивается динамика производительности труда путем сопоставления её фактического и планового показателя.

Рассчитывается по следующей формуле:

В\;=\;\frac QT,

где

Q — объем продукции в стоимостном, натуральном выражении или в нормо-часах;

T — количество рабочего времени, затраченное на производство продукции.

Трудоемкость — это соотношение затрат труда и единиц произведенной продукции. Это величина обратная производительности.

Тп\;=\;\frac TQ,

где

T — количество рабочего времени, затраченное на производство продукции;

Q — объем продукции в стоимостном, натуральном выражении или в нормо-часах.

Трудоемкость бывает:

- Технологическая — затраты труда работников, занятых в основном процессе производства.

- Обслуживания производства — труд работников, занятых обслуживанием основного производства и ремонтом его оборудования.

- Производственная — это сумма технологической и обслуживающей.

- Управления производством — затраты труда управленческого персонала, охраны.

- Полная — состоит из производственной и управленческой трудоемкости.

При анализе производительности определяют следующие пункты: коэффициент выполнения задач; степень трудоемкости; факторы ее снижения/роста; резервы повышения.

Факторы, влияющие на производительность

К факторам, снижающим производительность труда, относят:

- моральный износ оборудования;

- неэффективную организацию и управление предприятием;

- несоответствие оплаты труда современным рыночным условиям;

- отсутствие структурных сдвигов в производстве;

- напряженную социально-психологическую атмосферу в коллективе.

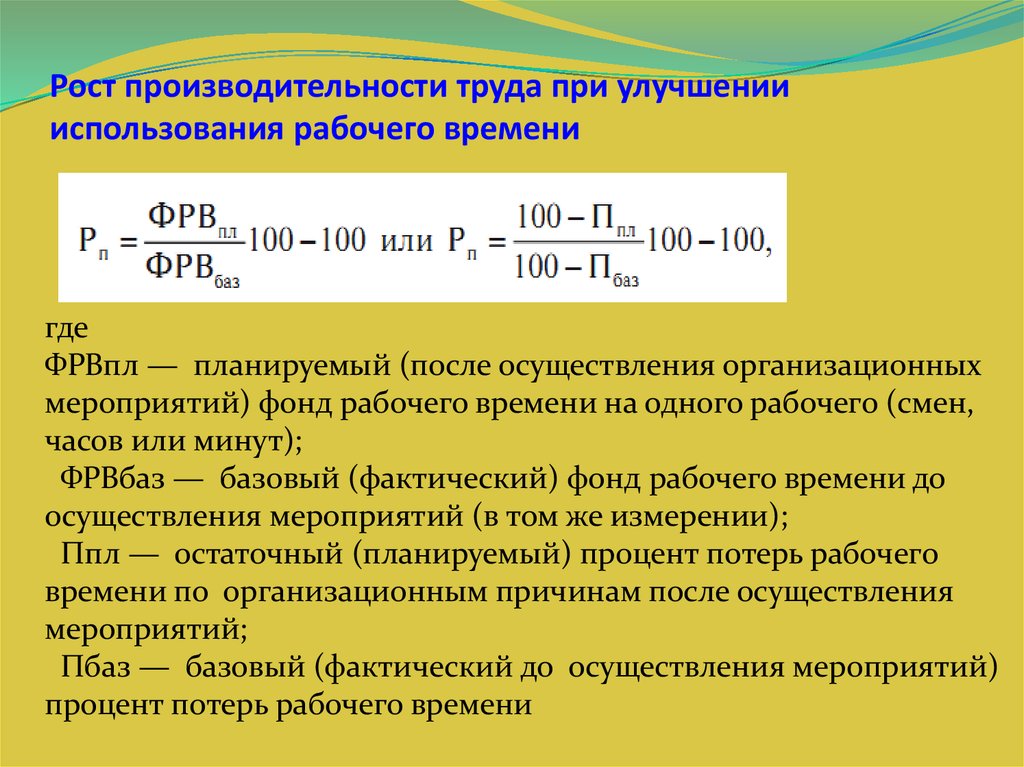

Если исключить влияние негативных моментов, получится найти резервы её повышения. Их можно разделить на три большие группы: общегосударственные, отраслевые и внутрипроизводственные. К общегосударственным относятся: создание нового оборудования и технологий, рациональное расположение производств и т.д. Отраслевые же подразумевают совершенствование специализации и кооперирования. Резервы самого предприятия открываются при рациональном использовании ресурсов: снижение трудоемкости, эффективное использование рабочего времени и силы.

Таблица 1. Динамика производительности труда в экономике Российской Федерации (в % к предыдущему году)

| 2003 | 2004 | 2005 | 2006 | 2007 | 2009 | 2010 | 2011 | 2012 | ||

| В целом по экономике из неё: | 107,0 | 106,5 | 105,5 | 107,5 | 107,5 | 104,8 | 95,9 | 103,2 | 103,8 | 103,1 |

| Сельское хозяйство, охота и лесное хозяйство | 105,6 | 102,9 | 101,8 | 104,3 | 105,0 | 110,0 | 104,6 | 88,3 | 115,1 | 98,1 |

| Рыболовство, рыбоводство | 102,1 | 104,3 | 96,5 | 101,6 | 103,2 | 106,3 | 97,0 | 103,5 | 103,1 | |

| Добыча полезных ископаемых | 109,2 | 107,3 | 106,3 | 103,3 | 103,1 | 100,9 | 108,5 | 104,3 | 102,2 | 99,4 |

| Обрабатывающие производства | 108,8 | 109,8 | 106,0 | 108,5 | 108,4 | 102,6 | 95,9 | 105,2 | 104,7 | 103,6 |

| Производство и распределение электроэнергии, газа и воды | 103,7 | 100,7 | 103,7 | 101,9 | 97,5 | 102,1 | 103,0 | 100,3 | 99,7 | |

| Строительство | 105,3 | 106,8 | 105,9 | 115,8 | 112,8 | 109,1 | 94,4 | 99,6 | 102,2 | 99,6 |

| Оптовая и розничная торговля; ремонт автотранспортнаых средств, мотоциклов, бытовых изделий и предметов личного пользования | 109,8 | 110,5 | 105,1 | 110,8 | 104,8 | 108,1 | 99,0 | 103,6 | 102,1 | 105,2 |

| Гостиницы и рестораны | 100,3 | 103,1 | 108,5 | 109,2 | 108,0 | 109,2 | 86,7 | 101,7 | 99,5 | 101,8 |

| Транспорт и связь | 107,5 | 108,7 | 102,1 | 110,7 | 107,5 | 106,4 | 95,4 | 103,2 | 105,5 | 100,8 |

| Операции с недвижимым имуществом, аренда и предоставление услуг | 102,5 | 101,3 | 112,4 | 106,2 | 117,1 | 107,5 | 97,5 | 104,0 | 102,7 | 101,7 |

* Официальные данные Федеральной службы статистики

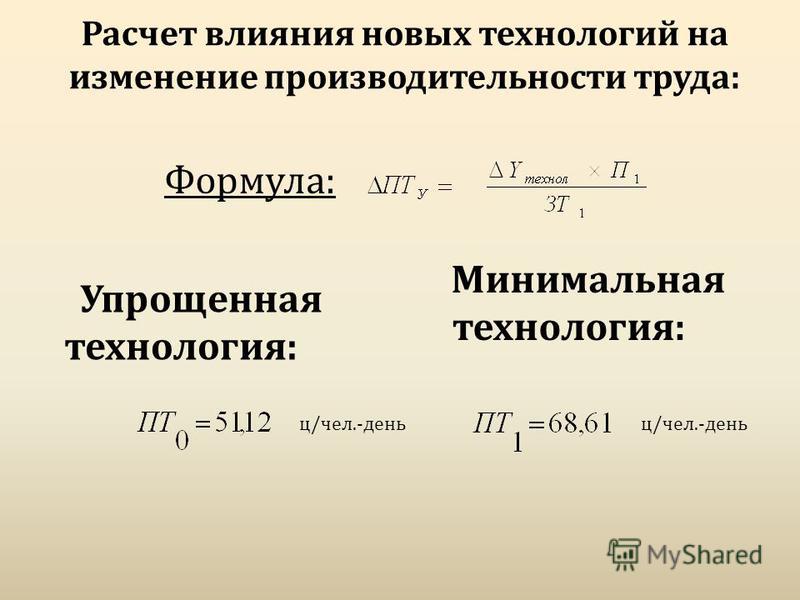

Пример повышения производительности

Рассмотрим как предприятию, находящемуся на грани разорения, удалось добиться стабильного экономического роста на примере Череповецкого Литейно-Механического завода. При практически неизменном количестве работников стоимость выпускаемой продукции увеличилась в более чем 10 раз, а выработка на человека в натуральном выражении упала в два раза. При этом возросла средняя величина заработной платы и стоимостное выражение выработки на одного работника.

При практически неизменном количестве работников стоимость выпускаемой продукции увеличилась в более чем 10 раз, а выработка на человека в натуральном выражении упала в два раза. При этом возросла средняя величина заработной платы и стоимостное выражение выработки на одного работника.

Одним из способов, благодаря которому удалось достичь положительной динамики, стало изменение систем оплаты труда. Для работников была введена прогрессивная система премий, основанная на двух базовых коэффициентах: выполнение плана и качество продукции.

Расчет OEE: определения, формулы и примеры

БОЛЬШАЯ ИДЕЯ

Использование предпочтительного расчета OEE (A x P x Q = OEE) упрощает принятие мер по устранению основных причин снижения производительности.

Простой расчет OEE

Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени. «Полностью продуктивное время» — это еще один способ сказать, что нужно производить только качественные детали как можно быстрее (идеальное время цикла) без остановки. Простой расчет OEE:

«Полностью продуктивное время» — это еще один способ сказать, что нужно производить только качественные детали как можно быстрее (идеальное время цикла) без остановки. Простой расчет OEE:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Хотя это полностью достоверный расчет OEE, он не дает информации о трех факторах, связанных с потерями: доступности, производительности и качестве. Для этого – используем предпочтительный расчет.

Предпочтительный расчет OEE

Предпочтительный расчет OEE основан на трех факторах OEE: доступности, производительности и качестве.

OEE рассчитывается путем умножения трех факторов OEE: доступности, производительности и качества.Доступность

Доступность учитывает все события, которые останавливают запланированное производство на достаточно долгое время, когда имеет смысл отследить причину простоя (обычно несколько минут).

Доступность рассчитывается как отношение времени работы к запланированному времени производства:

Доступность = время работы / запланированное время производства

Время работы — это просто запланированное время производства минус время остановки, где время остановки определяется как все время, в течение процесс должен был выполняться, но не из-за незапланированных остановок (например, поломок) или запланированных остановок (например, переналадок).

Время работы = Запланированное время производства − Время остановки

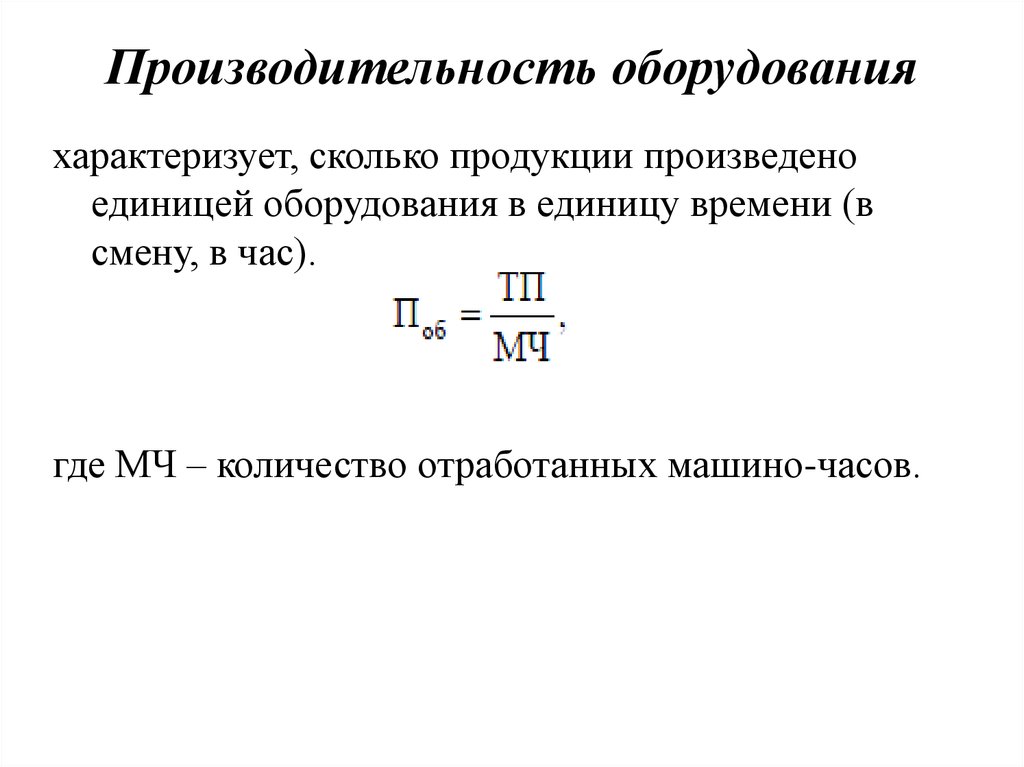

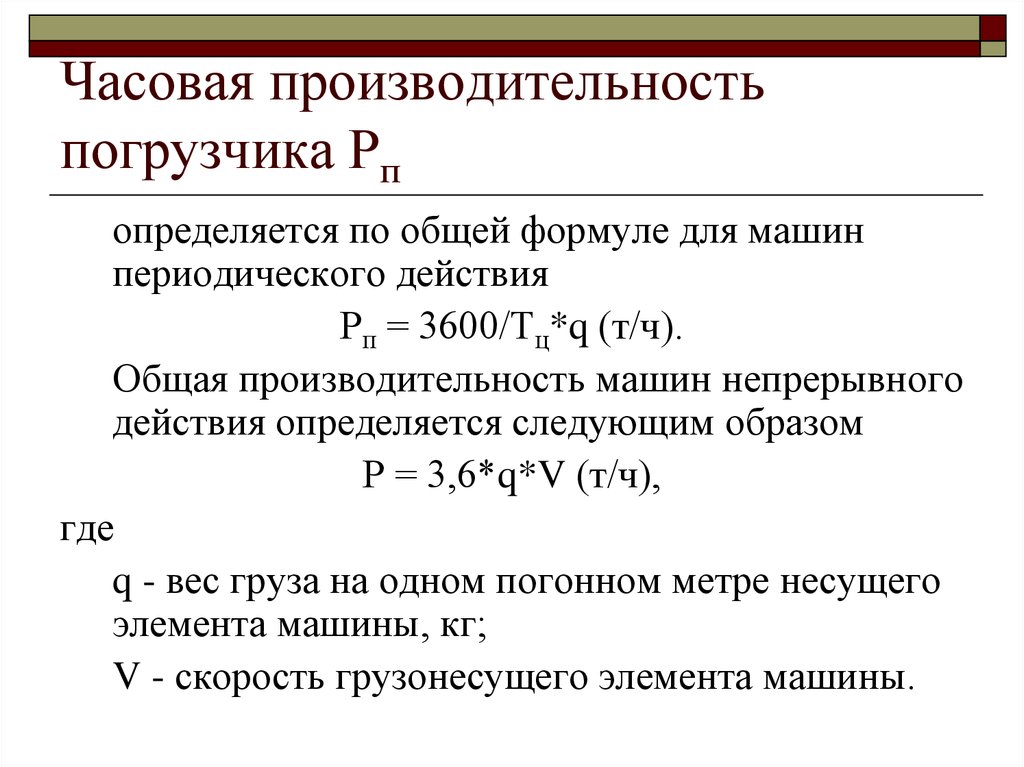

Производительность

Производительность учитывает все, что заставляет производственный процесс работать со скоростью ниже максимально возможной во время его работы (включая как медленные циклы, так и малые остановки).

Производительность — это отношение чистого времени выполнения к времени выполнения. Он рассчитывается как:

Производительность = (Идеальное время цикла × Общее количество) / Время работы

Идеальное время цикла — это самое быстрое время цикла, которого может достичь ваш процесс в оптимальных условиях. Таким образом, если его умножить на Общее количество, результатом будет Чистое время выполнения (наиболее быстрое время изготовления деталей).

Поскольку скорость обратно пропорциональна времени, производительность также можно рассчитать как:

Производительность = (Общее количество / Время работы) / Идеальная скорость работы

Производительность никогда не должна превышать 100%. Если это так, это обычно указывает на то, что идеальное время цикла установлено неправильно (оно слишком велико).

Если это так, это обычно указывает на то, что идеальное время цикла установлено неправильно (оно слишком велико).

Качество

Качество учитывает изготовленные детали, не соответствующие стандартам качества, включая детали, требующие доработки. Помните, что качество OEE похоже на выход продукции при первом проходе в том смысле, что оно определяет хорошие детали как детали, которые успешно проходят производственный процесс с первого раза без необходимости какой-либо доработки.

Качество рассчитывается как:

Качество = Количество исправных изделий / Общее количество

Это то же самое, что и отношение полностью продуктивного времени (только качественные детали, изготовленные максимально быстро без остановки) к чистому времени работы (все детали изготавливаются максимально быстро, без остановки).

Формула ОЕЕ

ОЕЕ учитывает все потери, что приводит к показателю действительно продуктивного производственного времени. Он рассчитывается как:

OEE = Доступность × Производительность × Качество

Если уравнения доступности, производительности и качества заменить вышеприведенными и свести к их простейшим выражениям, результат будет следующим:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Это « простейший расчет OEE, описанный ранее. И, как описано ранее, умножение количества хороших деталей на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей с максимально возможной скоростью, без остановки).

И, как описано ранее, умножение количества хороших деталей на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей с максимально возможной скоростью, без остановки).

Почему предпочтительный расчет OEE?

Оценки OEE дают очень ценную информацию — точное представление о том, насколько эффективно работает ваш производственный процесс. И это позволяет легко отслеживать улучшения в этом процессе с течением времени.

Чего ваш показатель OEE не дает, так это понимания основных причин снижения производительности. Это роль доступности, производительности и качества.

В предпочтительном расчете вы получаете лучшее из обоих миров. Одно число, отражающее, насколько хорошо вы работаете (OEE), и три числа, отражающие основную природу ваших потерь (доступность, производительность и качество).

Вот интересный пример. Посмотрите на следующие данные OEE за две недели подряд.

| OEE | 85. 1% 1% | 85.7% |

| Availability | 90.0% | 95.0% |

| Performance | 95.0% | 95.0% |

| Quality | 99.5% | 95,0% |

OEE улучшается. Отличная работа! Либо это? Копните немного глубже, и картина станет менее ясной. Большинство компаний не хотели бы повышать доступность на 5,0 % за счет снижения качества на 4,5 %.

ПРИМЕР РАСЧЕТА OEE

Теперь давайте рассмотрим полный пример, используя предпочтительный расчет OEE. Here is the data recorded for the first shift:

| Shift Length | 8 hours (480 minutes) |

| Breaks | (2) 15 minutes and (1) 30 minutes |

| Downtime | 47 минут |

| Идеальное время цикла | 1,0 секунды |

| Общее количество | 19 271 виджетов |

| Счетчик брака | 423 виджетов |

Запланированное время производства

Как описано на странице «Коэффициенты OEE», расчет запланированного времени производства начинается со страницы расчета OEE. Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Формула: Продолжительность смены − Перерывы

Пример: 480 минут − 60 минут = 420 минут

Время работы

Следующим шагом является подсчет времени, в течение которого производство фактически работало (не было остановлено). Помните, что время остановки должно включать как незапланированные остановки (например, поломки), так и запланированные остановки (например, переналадку). Оба предоставляют возможности для улучшения.

Формула: Запланированное время производства − время остановки

Пример: 420 минут − 47 минут = 373 минуты

Формула: Общее количество – Количество отклоненных

Пример: 19 271 виджетов – 423 виджетов = 18 848 виджетов

Доступность

– это первые три коэффициента OEE. Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Формула: Время работы / Запланированное время производства

Пример: 373 минуты / 420 минут = 0,8881 (88,81%)

Производительность

Производительность является вторым из трех факторов OEE, подлежащих расчету. Он учитывает, когда процесс работает медленнее, чем его теоретическая максимальная скорость (как небольшие остановки, так и медленные циклы).

Формула: (Идеальное время цикла × Общее количество) / Время работы

Пример: (1,0 секунды × 19 271 виджет) / (373 минуты × 60 секунд) = 0,8611 (86,11%)

83 can также рассчитывается на основе идеальной скорости бега. Эквивалентная идеальная производительность в нашем примере составляет 60 деталей в минуту.

Формула: (Общее количество / Время работы) / Идеальная скорость работы

Пример: (19 271 виджетов / 373 минуты) / 60 деталей в минуту = 0,8611 (86,11 Качество%)

3

Качество

3

третий из трех коэффициентов OEE, подлежащих расчету.

В нем учитываются изготовленные детали, не соответствующие стандартам качества.

В нем учитываются изготовленные детали, не соответствующие стандартам качества.Формула: Подсчет хороших/общих подсчетов

Пример: 18 848 виджетов / 19 271 виджетов = 0,9780 (97,80%)

OEE

Наконец, OEE рассчитывается путем умножения трех коэффициентов OEE.

Формула: Доступность × Производительность × Качество

Пример: 0,8881 × 0,8611 × 0,9780 = 0,7479 (74,79%)

OEE также можно рассчитать с помощью простого расчета.

Формула: (хорошее количество × идеальное время цикла) / запланированное время производства

Пример: (18 848 виджетов × 1,0 секунды) / (420 минут × 60 секунд) = 0,7479 (74,79%)

Результат в обоих случаях одинаков. OEE для этой смены составляет 74,79%.

Скачать бесплатные инструменты OEE

Формула высокой эффективности способствует успеху сотрудников

Формула высокой эффективности способствует успеху сотрудников

Рик Конлоу

Успех в бизнесе, лидерство, развитие лидерства, обучение лидерству, лидерское доверие, Рик Конлоу

Высокоэффективная формула — рецепт величия. Это означает создание места, где сотрудники хотят хорошо работать, регулярно делают все возможное, повышают производительность и очень увлечены своей работой. Формула представляет области, в которых менеджеры могут инициировать позитивное поведение. В результате сотрудники отвечают отличными, если не отличными результатами.

Определение формулы высокой эффективности Суть в том, что высокая производительность означает достижение выдающихся результатов. Это означает достижение и превышение целей компании. Это также означает поиск способов постоянно становиться лучше. В конце концов, это превращается в установление новых стандартов компании и переопределение того, что возможно. Хорошие начальники вдохновляют людей на достижение высоких результатов. Они усвоили эту высокоэффективную формулу хотя бы на собственном опыте. В результате формула также помогает им в создании экстраординарной командной работы. Это функция внимания к потребностям сотрудников и их желанию хорошо выполнять свою работу. Плохие боссы не знают, что делать, или не особо заботятся об этом. Они могут говорить об этом, но это никогда не делается на устойчивой основе.

В результате формула также помогает им в создании экстраординарной командной работы. Это функция внимания к потребностям сотрудников и их желанию хорошо выполнять свою работу. Плохие боссы не знают, что делать, или не особо заботятся об этом. Они могут говорить об этом, но это никогда не делается на устойчивой основе.

Тенденции

Повышение вовлеченности сотрудников: 5 важнейших навыков лидерства

Четкие ожидания Запуск формулыВысокая производительность начинается с четких ожиданий и целей. Все дело в этих вопросах:

- Каковы наши цели и приоритеты?

- Как мы будем работать вместе?

- Каков план успеха?

Обсуждается с каждым сотрудником. Также со всей командой. Формула высокой эффективности требует подлинного общения, сотрудничества и заботы.

Компетентность обеспечивает высокую производительность Компетентность означает профессиональные навыки и знания сотрудника. В любой профессии лучшие работники постоянно совершенствуются в своем деле. Концертный пианист тратит неисчислимые часы, чтобы играть с непринужденной грацией. Disney предоставляет больше обучения для 18–20-летних, чем большинство менеджеров когда-либо получали. Все бейсболисты готовятся к межсезонью и весенним тренировкам. Кроме того, в регулярном сезоне они продолжают тренироваться перед играми. Таким образом, повышение квалификации сотрудников является ключевым компонентом формулы высокой эффективности.

В любой профессии лучшие работники постоянно совершенствуются в своем деле. Концертный пианист тратит неисчислимые часы, чтобы играть с непринужденной грацией. Disney предоставляет больше обучения для 18–20-летних, чем большинство менеджеров когда-либо получали. Все бейсболисты готовятся к межсезонью и весенним тренировкам. Кроме того, в регулярном сезоне они продолжают тренироваться перед играми. Таким образом, повышение квалификации сотрудников является ключевым компонентом формулы высокой эффективности.

Чтобы конкурировать сегодня, менеджеры должны неустанно обучать и обучать своих сотрудников. Компании должны сначала нанять компетентных людей, но затем вам нужно заставлять их учиться. Обучение «мирового класса» эквивалентно 5% от фонда заработной платы. У большинства менеджеров нет такого бюджета или отдела обучения. Впрочем, им это и не нужно. Менеджеры должны научиться обучать и сотрудничать со своими HR-командами, где это уместно. На практике сотрудники нуждаются в еженедельном, ежемесячном и ежеквартальном обучении. Не всегда людей учат тому, чего они не знают. Кроме того, речь идет о тонкой настройке их текущих навыков. Кроме того, это модернизирует то, что они могут сделать. Лучшие компании обеспечивают в среднем 60 часов обучения на одного сотрудника в год. Прежде всего, это постоянное обучение улучшает производительность.

Не всегда людей учат тому, чего они не знают. Кроме того, речь идет о тонкой настройке их текущих навыков. Кроме того, это модернизирует то, что они могут сделать. Лучшие компании обеспечивают в среднем 60 часов обучения на одного сотрудника в год. Прежде всего, это постоянное обучение улучшает производительность.

Приверженность предполагает готовность и желание сотрудников выполнять работу. У большинства людей это есть в определенной степени, потому что они хотят зарплату. Говорят, что причина номер один, по которой люди идут на работу, — это срабатывание будильника. Хотя это и преувеличение, это подчеркивает ключевой принцип. Люди едут зарабатывать. Кроме того, они не делают работу бесплатно. Работа и доход стимулируют мотивацию хорошо выполнять работу.

Однако сегодня этого недостаточно. Бизнес жесткий и конкурентный. Менеджер должен обращать внимание на то, что мотивирует людей. Таким образом, это включает в себя проведение собраний команды, признание и выслушивание проблем. Следовательно, эти действия укрепляют доверие и позитивные отношения. Формула высокой производительности определяет проверенную дорожную карту для этого.

Таким образом, это включает в себя проведение собраний команды, признание и выслушивание проблем. Следовательно, эти действия укрепляют доверие и позитивные отношения. Формула высокой производительности определяет проверенную дорожную карту для этого.

Благоприятная среда вдохновляет людей работать лучше. Безусловно, хорошие начальники обращают на это внимание. Плохих боссов нет. Климат включает:

- Положительная, а не отрицательная атмосфера

- Четкие цели, а не туманные представления

- Слушаю, не говорю

- Признание, а не критика

- Командная работа, а не изоляционизм

- Определенные ценности, а не риторика

- Целеустремленность, а не обычный бизнес

- Весело и приятно провести время, не скучно и рутинно

- Инновационный, не тот же самый старый

- Добросовестность, а не недобросовестная практика

- Четкие значения, а не путаница

В качестве другого примера см. эти контрастные ситуации:

эти контрастные ситуации:

Когда я рос, наша семья навещала наших двух тетушек на каникулах. Когда мы с шестью братьями и сестрами приходили сюда, одна тетя торопила нас вниз. Нам не разрешалось подниматься наверх, и мы должны были быть осторожны, чтобы не испортить ее дом. Мы ненавидели ходить к ней домой. В результате мы всегда создавали проблемы и плохо себя вели. Другой нашей тете понравилось, когда мы пришли. Мы могли пойти куда угодно, и у нее всегда были игры для нас. Нам нравилось ходить туда, и каждый раз мы были хорошо воспитаны.

Таким образом, атмосфера, которую создает менеджер, задает тон вовлеченности сотрудников. Прежде всего, это превосходит корпоративную культуру.

Постоянство способствует формуле высокой эффективности Подводя итог, можно сказать, что постоянство в фокусе дает отличные результаты. Любой менеджер может делать то, что описано от случая к случаю. Например, вот признаки того, что поведение менеджера непоследовательно.

Кроме того, вы привержены успеху своей команды? Если да, ознакомьтесь с этой бесплатной электронной книгой и руководством: Коучинг для достижения результатов.

Наконец, посетите наш веб-сайт Обучение и обучение в реальном времени , посвященный лидерству и личному развитию. Микрообучение и карьерный рост в ваших руках!

Рик Конлоу

Рик Конлоу — генеральный директор и основатель Rick Conlow International, фирмы, занимающейся консалтингом, обучением и коучингом. RCI сотрудничает с организациями, чтобы значительно повысить вовлеченность сотрудников, лояльность клиентов и продажи с помощью Servant Leadership. Он помог более чем 200 компаниям, таким как Target, Costco, Andersen Windows, Spectrum, Northern Power, Meijer, Carpet King, International Truck, John Deere, Lowes Financial и Canadian Linen, повысить лояльность клиентов, увеличить продажи и увеличить прибыль. Рик был генеральным менеджером, вице-президентом, директором по обучению, программным директором и национальным тренером по продажам.

Его преимущество в том, что не требуется сложных расчетов. Однако он ограничен в сфере применения, так как требует неизменных условий труда и выпуска однородной продукции.

Его преимущество в том, что не требуется сложных расчетов. Однако он ограничен в сфере применения, так как требует неизменных условий труда и выпуска однородной продукции. Однако требует сложных расчетов и зависит от ценообразования.

Однако требует сложных расчетов и зависит от ценообразования.

Об авторе