Производство блоков: что нужно и какой доход?

Керамзитобетонный блок-Производство-Оборудование-Станки

Оборудование, станки для производства керамзитобетонных блоков

Керамзитобетонные блоки – строительный стеновой материал, производится в виде блоков и полублоков. Обладает рядом преимуществ по сравнению с другими стеновыми материалами. Прежде всего, благодаря своему составу, который включает:

— керамзит (конгломерат обожженной глины)

— вяжущее вещество (цемент)

— вода

Благодаря своему составу керамзитобетонный блок имеет высокую прочность при небольшой массе, не гниет и не

выделяет вредных веществ, обладает высокими теплоизоляционными свойствами и является экологически чистым материалом.

Технология производства керамзитобетонных блоков включает в себя несколько этапов:

- Подготовка керамзитной смеси ( загрузка всех компонентов в бетоносмеситель и перемешивание).

- Подача готовой смеси в оборудование для производства (вибропресс).

- Укладка бетонной смеси и ее прессование с получением готовых керамзитовых блоков.

- Сушка и складирование готовых изделий.

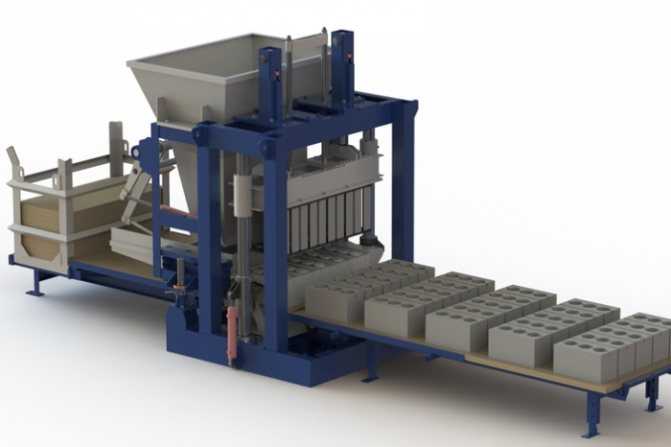

Для изготовления керамзитобетонных блоков применяют комплексное производственное оборудование, которое включает в себя систему дозирования и перемешивания исходных материалов (бетоносмеситель с дозаторами), транспортировку керамзитобетонной смеси (транспортер) и формования готовой смеси (вибропресс).

Предлагаем Вашему вниманию линии—станки для производства керамзитобетонных блоков:

Рифей-Буран | ||

Стоимость линии | 5 646 000 руб | |

Керамзитовые блоки | 500 шт/час | |

Плитка тротуарная | 56 кв м/час | |

Мощность | 41 кВт | |

Масса | 12,5 тонн | |

Рифей-Полюс | ||

Стоимость линии | 5 089 000 руб | |

Керамзитобетонные блоки | 420 шт/час | |

Плитка тротуарная | 45 кв м/час | |

Мощность | 33 кВт | |

Масса | 9 тонн | |

| Рифей-Удар | |

Стоимость линии | 2 939 000 руб | |

Керамзитоблоки | 330 шт/час | |

Плитка тротуарная | 28 кв м/час | |

Мощность | 22 кВт | |

Масса | 4,4 тонн | |

Рифей-РАМ | ||

Стоимость станка | 1 678 000 руб | |

Керамзитоблоки | 200 шт/час | |

Плитка тротуарная | 10 кв м/час | |

Мощность | 16 кВт | |

масса | 3 тонны | |

Кондор | ||

Стоимость станка | от 447 000 руб | |

Керамзитовые блоки | 100 шт/час | |

Плитка тротуарная | 7 кв м/час | |

Мощность | 7 кВт | |

Масса | от 650 кг | |

Следует отметить, что производство керамзитобетонных блоков своими руками практически невозможно, так как для стабильного качества выпускаемых блоков необходимы специальные станки или линии по производству керамзитобетонных блоков, которые в своем составе имеют специальный бетоносмеситель с дозаторами, транспортер, пресс и другие необходимые устройства.

Производство керамзитобетонных блоков – Видео: На примере линии «Рифей – Удар»

Представленное оборудование рекомендовано МинСтроем РФ для изготовления бетонных изделий на территории России, а так же стран СНГ( Казахстан, Белоруссия, Украина, Узбекистан и т.п)

Производство керамзитобетонных блоков: технология

Бетон / Технологические процессы / Другие технологические процессы /

Содержание

- 1 Технология изготовления

- 2 Укладка

- 3 Хранение и транспортировка материалов

Керамзитобетонные блоки – легкий стройматериал, который применяется для кладки стен. Продукцию, представленную на рынке, как правило, изготавливает тот или иной завод керамзитобетонных изделий (в частности, алексинский). Также можно приобрести товары компании Еврокам и блоки, выпущенные на заводе керамзитового гравия (Винзили). Несмотря на то, что керамзитобетон имеет сравнительно небольшой вес, он обладает достаточной прочностью. Кроме того, керамзитобетонная поверхность не вредит окружающей среде, а изготовить такой блок можно и в домашних условиях. Технология производства изделий позволяет в значительной степени сократить финансовые затраты. Качество керамзитобетонных блоков будет высоким, если при их производстве применять хорошие материалы.

Кроме того, керамзитобетонная поверхность не вредит окружающей среде, а изготовить такой блок можно и в домашних условиях. Технология производства изделий позволяет в значительной степени сократить финансовые затраты. Качество керамзитобетонных блоков будет высоким, если при их производстве применять хорошие материалы.

Технология изготовления

При строительстве малоэтажных строений специалисты часто возводят стены из керамзитобетонного блока. Применение этих стройматериалов обещает большую выгоду, нежели приобретение кирпичей, поскольку блокам свойственны несколько преимуществ. Прежде всего, на кладку керамзитоблоков потребуется меньшее количество времени и цементной смеси. Помимо этого, теплопроводность блоков считается низкой, за счет чего изделия обладают высокой теплоизоляцией. При этом производство керамзитобетонных блоков – несложный процесс. Технология создания керамзитобетонной смеси компании Еврокам схожа с методами изготовления аналогичных стройматериалов. Если есть такая необходимость, то можно сделать раствор своими руками или приобрести материалы, сделанные на заводах Алексина или керамзитового гравия (Винзили). Завод керамзитобетонных изделий выпускает качественную продукцию. Для этого нужно только соблюдать технологию и пропорции компонентов. Перед началом работ важно заранее узнать о преимуществах и недостатках керамзитобетона. Процесс делится на несколько этапов:

Если есть такая необходимость, то можно сделать раствор своими руками или приобрести материалы, сделанные на заводах Алексина или керамзитового гравия (Винзили). Завод керамзитобетонных изделий выпускает качественную продукцию. Для этого нужно только соблюдать технологию и пропорции компонентов. Перед началом работ важно заранее узнать о преимуществах и недостатках керамзитобетона. Процесс делится на несколько этапов:

- Подготовка оборудования. Технология изготовления изделий предполагает использование специального оборудования. Вам понадобится бетономешалка и вибростанок. Предварительно необходимо расспросить у специалистов об особенностях работы вибростанка. Вместо него можно воспользоваться вибростолом. Стоимость оборудования может быть высокой, но качество на выходе оправдывает такие затраты. При этом его применение предполагает создание одного либо нескольких изделий. Но важно учитывать, что использование оборудования рассчитано и на физический труд рабочих. Вибростанки – сложный механизм, но работать с ними просто даже новичкам.

На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок.

На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок. - Подготовка строительных материалов. Прежде всего, необходимо подготовить помещение с хорошей вентиляцией. Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат.

Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости. - Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит – шесть частей, песок – три части, вода – одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

- Формовка. Следующий этап производства блоков из керамзитобетона – формовка при помощи вибростенда. В углубление установки следует поместить подготовленную смесь, затем включить оборудование. Вибрация поможет ликвидировать пустоты в растворе, одновременно повысив его плотность. После этого смесь можно распределять в формы.

Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков.

Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков. - Сушка. Этот шаг является последним в изготовлении керамзитоблоков. Закончив заливку изделий, рабочие должны оставить блоки, по меньшей мере, на сутки (лучше – на двое). Затем следует разобрать специальные формы, положить блоки на открытую площадку и укрыть изделия от осадков и попадания сора. Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Вернуться к оглавлению

Укладка

Нельзя заполнять смесью отверстия внутри керамзитоблоков – блоки потеряют изоляционные характеристики.Так как первая линия кладки является основой здания, блоки нужно распределять особенно тщательно и аккуратно. После укладки каждых двух-трех керамзитоблоков нужно проверять, насколько ровной получается кладка. Для этого вам понадобится строительный уровень. Затем следует замазать щели цементным раствором. Каждый последующий слой укладывают таким же образом. Также важно помнить, что швы не должны слишком выделяться. Вместе с тем необходимо, чтобы они надежно удерживали остальные блоки. Так, ширина швов может составлять примерно полтора сантиметра.

Каждый последующий слой укладывают таким же образом. Также важно помнить, что швы не должны слишком выделяться. Вместе с тем необходимо, чтобы они надежно удерживали остальные блоки. Так, ширина швов может составлять примерно полтора сантиметра.

Специалисты отмечают, что нельзя заполнять смесью отверстия, имеющиеся внутри керамзитоблоков. Во-первых, вы израсходуете на это большое количество цемента, во-вторых, блоки потеряют изоляционные характеристики. Кроме того, стоит принимать во внимание то, как вы будете отделывать стену. Например, если планируется облицовывать керамзитоблоки кирпичами, можно не заниматься дополнительной отделкой стены. А если вы не намерены облицовывать поверхности, то сделайте «расшивку».

Вернуться к оглавлению

Хранение и транспортировка материалов

Керамзитоблоки поставляют на специальных европоддонах, защищают от неблагоприятных воздействий при помощи пленки из полиэтилена. Пакеты можно перевозить любым видом автотранспорта, согласно утвержденным правилам транспортировки грузов. Стройматериалы разгружают всеми способами, которые гарантируют сохранность изделий и не нарушают технику безопасности. На стройплощадке такие поддоны устанавливают горизонтально. Хранить блоки нужно в помещениях с низким уровнем влажности. Важно, чтобы на блоки из керамзитобетона не попадала влага. Керамзитоблоки обычно складируют на специальные поддоны. Они должны находиться под навесом, быть укрыты брезентом.

Стройматериалы разгружают всеми способами, которые гарантируют сохранность изделий и не нарушают технику безопасности. На стройплощадке такие поддоны устанавливают горизонтально. Хранить блоки нужно в помещениях с низким уровнем влажности. Важно, чтобы на блоки из керамзитобетона не попадала влага. Керамзитоблоки обычно складируют на специальные поддоны. Они должны находиться под навесом, быть укрыты брезентом.

Соблюдение условий хранения и перевозки поможет сохранить качество продукции.

Производство блоков — Исследования в W3F

Ретрансляционная цепочка в Polkadot построена с помощью базового механизма производства блоков Proof-of-Stake (POS) валидаторами. Развернутый в настоящее время механизм представляет собой гибрид BABE и Aura. В будущем мы планируем заменить BABE+Aura на Sassafras.

Развернутый в настоящее время механизм представляет собой гибрид BABE и Aura. В будущем мы планируем заменить BABE+Aura на Sassafras.

BABE: Протокол PoS предоставляет способ выбора валидаторов для создания блока в соответствующем временном интервале. Выбор BABE основан на проверяемой случайной функции (VRF) валидаторов, изобретенной Дэвидом и др. для Ouroboros Praos, то есть, если выход VRF валидатора меньше заранее определенного порога, то валидатор имеет право создать блок. Таким образом, может быть выбран один валидатор, более одного валидатора или ни одного валидатора. Этот избирательный механизм является полностью частным. Другими словами, никто не может угадать, кто избран, пока избранный валидатор не опубликует блок. Свойство конфиденциальности очень важно для безопасности блокчейна, потому что оно необходимо для достижения защиты от адаптивного противника, который может испортить любой валидатор в любое время. Недостатком этого механизма выборов является то, что ни один валидатор не будет избран в течение значительного периода времени.

Sassafras: Мы создаем Sassafras, чтобы получить как безопасность, так и свойство непустого слота в цепочке ретрансляции в адаптивной состязательной модели. Механизм выборов основан на новом примитиве «кольцо-VRF», который мы определяем. Ring-VRF имеет те же свойства, что и VRF, т.е. случайность, проверяемость вывода, но также обладает свойством проверяемости, не зная открытого ключа валидатора, сгенерировавшего вывод. Короче говоря, все валидаторы генерируют большое количество кольцевых VRF-выходов. Затем эти выходные данные сортируются после проверки всеми валидаторами, чтобы определить порядок валидаторов в производстве блоков. Поскольку вывод кольцевой VRF не раскрывает личность валидаторов для проверки, конфиденциальность сохраняется. Еще одним хорошим свойством Сассафраса является то, что здесь всего выбран один валидатор на указанный интервал времени. Это свойство полезно для меньшего количества форков, что лучше для производительности парачейна.

Механизм выборов основан на новом примитиве «кольцо-VRF», который мы определяем. Ring-VRF имеет те же свойства, что и VRF, т.е. случайность, проверяемость вывода, но также обладает свойством проверяемости, не зная открытого ключа валидатора, сгенерировавшего вывод. Короче говоря, все валидаторы генерируют большое количество кольцевых VRF-выходов. Затем эти выходные данные сортируются после проверки всеми валидаторами, чтобы определить порядок валидаторов в производстве блоков. Поскольку вывод кольцевой VRF не раскрывает личность валидаторов для проверки, конфиденциальность сохраняется. Еще одним хорошим свойством Сассафраса является то, что здесь всего выбран один валидатор на указанный интервал времени. Это свойство полезно для меньшего количества форков, что лучше для производительности парачейна.

- МАЛЫШКА

- САССАФРАС

Производство бетонных блоков | Masa Group

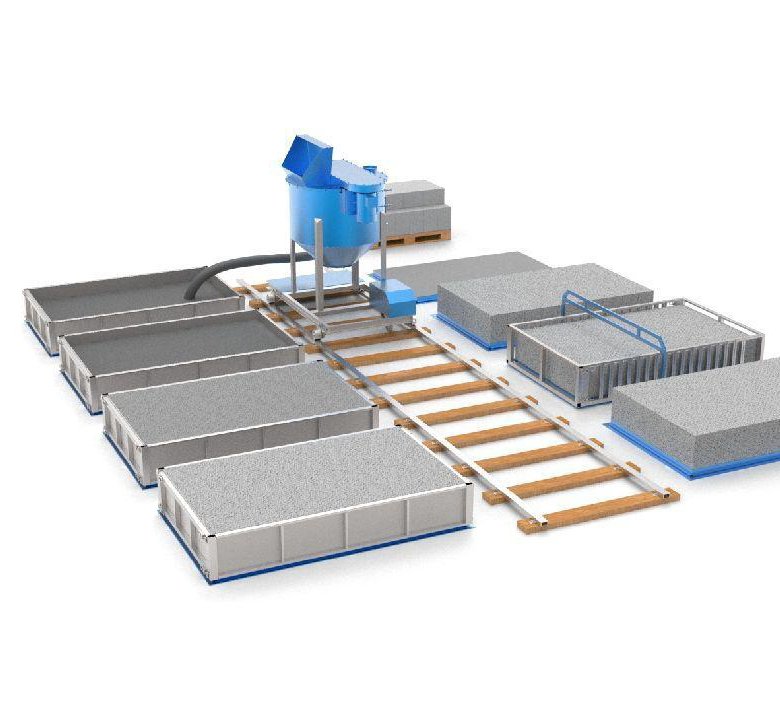

От сырья через смесь до готового камня проходит долгий путь. В этом процессе участвуют многие растительные компоненты. Только если компоненты системы согласованы, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству блоков.

В этом процессе участвуют многие растительные компоненты. Только если компоненты системы согласованы, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству блоков.

- Интерактивная карта

- Посмотреть список

010203040506070809101112131415161718

Хотите узнать больше о процессе производства бетонных блоков Masa? С помощью интерактивной пошаговой системы узнайте, как производится бетонный блок из различного сырья.

- 1. Дозирующая установка для заполнителя и бетоносмесительная установка

- 2. Системы транспортировки бетона

- 3. Машина для производства бетонных блоков

- 4. Транспортировка мокрой стороны

- 5. Лифт

- 6. Пальцевая машина

- 7. Камера отверждения и вентиляция

- 8. Автомобиль промежуточного пальца

- 9. Опускатель

- 10. Обратный транспорт

- 11. Центрирующее устройство

- 12.

Производственные поддоны — поперечная транспортировка и буфер

Производственные поддоны — поперечная транспортировка и буфер - 13. Кубирование

- 14. Конвейер для кубов

- 15. Обработка поверхности

- 16. Модернизация

- 17. Силовой агрегат

- 18. Система управления и устройства безопасности

Дозатор заполнителей и бетоносмесительная установка

Качество с самого начала — вот наша философия. Применение комплексных и эффективных дозирующие системы гарантировать оптимальную и эффективную подачу сырья (например, песка, цемента, воды, добавок) к бетоносмесителям.

Использование проверенных бетоносмесителей Masa обеспечивает надежное и качественное перемешивание. Оба стационарные смесители серии «РН» так же хорошо как Смеситель Маса «S 350/500» демонстрируют очень желательные результаты с коротким временем смешивания и оптимальными затратами материала и энергии. Простота обслуживания и долговечность делают эту бетономешалка Masa выгодной долгосрочной инвестицией.

Еще одной важной частью производственного процесса является индивидуальное цветовое оформление брусчатки или других бетонных камней. Это может быть достигнуто как в простом, так и в сложном

многоцветные системы для основного и лицевого бетона.

Это может быть достигнуто как в простом, так и в сложном

многоцветные системы для основного и лицевого бетона.

Подробнее о смесителе Masa

Бетоносмеситель Masa S 350/500

Бетоносмеситель Masa PH

Дозирование заполнителя

Передвижные загрузочные весы

Установка системы Premium Multi-color

Бетонотранспортные системы

В зависимости от компоновки системы бетоносмесители Masa располагаются непосредственно над машиной для производства бетонных блоков или вне завода. Транспортировка бетона от внешнего бетоносмесительного завода к блочному агрегату чаще всего осуществляется с помощью системы ковшового конвейера, хотя могут использоваться и другие системы. В соответствии с требованиями заказчика доступны различные варианты ковшового конвейера.

более

Двухковшовый конвейер

Машина для производства бетонных блоков

Сердцем каждого завода по производству бетонных блоков, несомненно, является машина для производства бетонных блоков. При правильном выборе вы можете выиграть на рынке в долгосрочной перспективе. Ассортимент продукции Masa включает мощные

экономика и

стандартные модели а также удобный

премиум модели в разделе «вибрационные машины».

При правильном выборе вы можете выиграть на рынке в долгосрочной перспективе. Ассортимент продукции Masa включает мощные

экономика и

стандартные модели а также удобный

премиум модели в разделе «вибрационные машины».

Более

Здесь все модели Masa впечатляют своей прочной конструкцией и использованием высококачественных материалов. Masa сочетает многолетний опыт с постоянным развитием — непревзойденная комбинация!

Предлагается специально для производства бетонных бордюров для «British Standard» с чисто гидравлической системой сжатия, Masa также предлагает бетонные бордюрные прессы .

Транспортировка мокрой стороны

Транспортировка мокрой стороны Masa обеспечивает бережную и без потери качества транспортировку свежеприготовленных продуктов от машины для изготовления блоков к элеватору. В то же время Masa не упускает из виду важность контроля качества.

В качестве проверенного стандартного решения Masa предлагает конвейер с шагающими балками с сервоприводом, обеспечивающий транспортировку свежих продуктов с низким уровнем вибрации. Однако Masa также может поставлять альтернативные транспортные системы.

Однако Masa также может поставлять альтернативные транспортные системы.

Перед фактическим путем транспортировки находится опускающееся коромысло, которое также можно использовать для удвоения производственных поддонов. В высокоскоростном S-пакете опускающееся коромысло сочетается с клиноременным конвейером. Он синхронизирован с подачей производственных поддонов станка для изготовления блоков.

Опционально можно установить дополнительные компоненты на мокрой стороне, например:

- щетка для очистки

- щетка для конструкции

- моечная установка

- Устройство наклона/отталкивания

- системы отделки и покрытия по запросу

- Системы обеспечения качества

Щетка для очистки

Элеватор

Транспортировка свежих продуктов в зону посола и последующее удаление и перемещение посоленных продуктов требуют интеллектуальной интеграции различных компонентов системы.

Элеватор Masa собирает производственные поддоны со свежими продуктами. Производственные поддоны циклически транспортируются вверх.

Производственные поддоны циклически транспортируются вверх.

Как только подъемник достигает заданного предела, производственные поддоны поднимаются на тележке и транспортируются в одну из камер отверждения.

Палец-вагон

Палец-вагон состоит из гусеничной ходовой части (с поворотным устройством или без него, в зависимости от схемы установки) и верхней конструкции. После точного позиционирования пальцевой тележки перед камерой полимеризации происходит передача с низким уровнем вибрации в камеру полимеризации. Процесс закладки продуктов в сушильную камеру происходит в соответствии с указаниями пользователя.

После отверждения производственные поддоны снова поднимаются на тележку для пальцев и транспортируются либо сначала в тележку для промежуточных пальцев (опционально), либо непосредственно на опускатель.

Загрузка сушильных стеллажей полностью автоматической пальчиковой тележкой

Камера отверждения и вентиляция

Для отверждения продуктов Masa предлагает инновационную концепцию открытой планировки: Полная камера отверждения, а также лифт, пальчиковая тележка и опускатель будут установлены в согласованной климатической зоне. Система вентиляции Masa может оптимизировать процесс отверждения, создавая одинаковые климатические условия в камере отверждения.

Система вентиляции Masa может оптимизировать процесс отверждения, создавая одинаковые климатические условия в камере отверждения.

Состоит из горизонтально расположенных вентиляторов циркуляции воздуха в отдельной вентиляционной шахте, вертикально расположенных вытяжных вентиляторов и диагонально расположенных датчиков влажности и температуры. С помощью датчиков контролируется циркулирующий воздух, соответственно регулируются вентиляторы циркуляционного и вытяжного воздуха.

Целями регулирования температуры и влажности в камере отверждения являются предотвращение различий в цвете однородных продуктов, обеспечение более быстрого отверждения и, в конечном счете, более эффективное использование цемента и красителя.

Бетонные блоки в эстакадах твердения

Промежуточная пальцевая тележка

Промежуточная пальцевая тележка Masa предшествует опускному устройству, служит промежуточным буфером и предотвращает время простоя пальцевой тележки. Это один из компонентов, используемых с одновременным использованием буфера производственных поддонов в поперечной транспортной зоне.

Опускатель

Опускатель Masa по конструкции идентичен подъемнику, но разбирает производственные поддоны вниз и передает их обратному транспорту.

Masa предлагает подъемно-опускные устройства, промежуточные и пальцевые тележки для различных схем установки. Грузоподъемность, количество этажей и высота этажа рассчитаны соответствующим образом. Весь процесс полностью автоматизирован.

Обратный транспорт

В области обратного транспорта Masa использует приводные системы с полностью электронным управлением.

Обратный транспорт реализован как конвейер с шагающими балками с сервоуправлением. Однако предлагаются и другие транспортные системы. Производственные поддоны с отвержденной продукцией транспортируются из нижнеукладчика в кубер или, как вариант, на переделку.

После снятия изделий с помощью кубообразующего устройства возвратный транспорт также перемещает пустые производственные поддоны в буфер поперечного транспорта/производственного поддона.

Опционально на сухой стороне могут быть установлены дополнительные компоненты, например:

- устройство для соединения производственных поддонов

- центрирующее устройство и удвоитель блоков

- чистящие скребки или щетка для очистки в зависимости от типа производственного поддона

- упаковочные системы для отдельных слоев

Перевозка консервированных продуктов

Центрирующее устройство

Центрирующее устройство Masa является одним из многих компонентов для оптимального обращения с продуктом. Отвержденные продукты снимаются с производственного поддона и центрируются. Центрирование осуществляется четырехсторонним центрирующим зажимом как поперек направления транспорта, так и по ходу движения.

В зависимости от схемы установки требуется удвоение слоев продукта. Это можно реализовать с помощью удвоителя Masa. Дублер действует как центрирующее устройство, но снабжен подъемным устройством. Изделия рыхлят и центрируют, слои складывают вдвое. Опционально может быть предложено горизонтальное переворачивающее устройство для индивидуального поворота слоев продукта.

Опционально может быть предложено горизонтальное переворачивающее устройство для индивидуального поворота слоев продукта.

И центрирующий, и дублирующий привод управляются сервоприводом.

Производственные поддоны — поперечный транспорт и буфер

После удаления и нарезки готовой продукции куботером пустые производственные поддоны возвращаются в производственный цикл. Для двустороннего использования производственные поддоны переворачивают.

В зависимости от схемы установки транспортные поддоны транспортируются либо непрерывно в магазин производственных поддонов машины для производства бетонных блоков, либо после буферизации или складирования производственных поддонов.

Балансировка разного времени цикла на свежей и сухой стороне, а также возможность хранения только производственных поддонов играют решающую роль при выборе систем хранения производственных поддонов.

Masa предлагает различные буферные системы, которые, например, компенсируют (кратковременные) перерывы и гарантируют бесперебойный производственный процесс на машине для производства бетонных блоков.

более

Полностью автоматический буфер производственных поддонов

Кубирование

Высококачественный бетонный блок требует осторожного обращения. Для этого применения Masa предлагает полностью сервоуправляемые системы кубирования: С помощью «Cuboter» Masa предоставляет технологии и опыт для подготовки конечного продукта к отгрузке.

С помощью Куботера можно снять целый блок-укладчик с возвратного транспорта или с других позиций взлета и собрать его на последующем транспорте куба в каменный куб. Транспортные поддоны и упаковочные системы могут использоваться индивидуально.

более

Эффективно и подходит для материала: Masa Cuboter

Конвейер для кубов

После кубирования следует транспортировка кубов: Masa обычно использует прочный двойной цепной конвейер для транспортировки готовых каменных кубов к месту разгрузки или для подачи упаковочных систем, которые могут использоваться с транспортными поддонами или без них. При использовании специальных профилей (U-профилей) возможна автоматическая вертикальная обвязка без транспортных поддонов.

При использовании специальных профилей (U-профилей) возможна автоматическая вертикальная обвязка без транспортных поддонов.

Конечно, возможны и другие индивидуальные решения, просто свяжитесь с нами!

Masa может интегрировать различные упаковочные системы в области транспортировки кубов, которые безопасно и надежно защищают готовую продукцию. Для последующей идентификации продукты могут быть идентифицированы с помощью системы маркировки .

более

Обработка поверхности

Из-за возросшего спроса на отдельные изделия из бетона производители уделяют все больше внимания вариантам отделки поверхности. Особые цветовые акценты, а также дизайн оптики и поверхностей становятся все более важными.

Masa поставляет компоненты для популярных методов отделки, таких как

мойка или

расщепление .

Старение или дробеструйная обработка или другое оборудование для обработки поверхности могут быть включены в процесс или использоваться индивидуально.

Бетонные блоки с шероховатой поверхностью под натуральный камень

3-позиционная система мойки

Модернизация

Из-за различных размеров досок и слоев камня на производственных предприятиях иногда необходимо увеличивать или уменьшать количество слоев блоков в направлении процесса. Поэтому Masa предлагает несколько способов подготовки бетонных блоков в соответствии с требованиями заказчика, подходящих для транспортировки.

Например, переключатель Masa (по конструкции аналогичен Маса Куботер ) — это один из методов, а столы расталкивания и разделения — другой пример. Специальные версии доступны по запросу. Мы будем рады проконсультировать вас.

Модернизация и кубирование

Powertainer

В Masa Powertainer есть все: с самого начала шкафы управления предварительно установлены в нужном месте. Это защищенное и чистое место предлагает оптимальные условия для этих компонентов. Кроме того, возможен простой климат-контроль. Система управления кабелями в Powertainer обеспечивает соответствие кабелей требованиям ЭМС и снижает количество отказов. По возможным неисправностям неисправности Powertainer могут быть обнаружены гораздо легче.

По возможным неисправностям неисправности Powertainer могут быть обнаружены гораздо легче.

Для клиента очевидно еще одно преимущество: Masa также предлагает испытанную концепцию закрытой электрической операционной!

Masa идет еще дальше, разрабатывая «контейнерную концепцию…»

более

Инновационный и изысканный: Masa Powertainer

Шкафы управления внутри «Powertainer».

Система управления и предохранительные устройства

Производственные системы Masa характеризуются высокой степенью автоматизации, что обеспечивает, соответственно, высокую эксплуатационную эффективность. В дополнение к надежной конструкции компонентов ключевым фактором успеха в использовании системы Masa является ориентированная на клиента концепция управления.

Программное обеспечение для управления заводом Masa (Masa FAST Factory Automation Service Tools) представляет собой модульное программное обеспечение для единообразной работы и визуализации компонентов. Ключевой особенностью является то, что завод управляется с помощью единого программного обеспечения, что обеспечивает интегрированную единую концепцию данных для всей работы завода.

Ключевой особенностью является то, что завод управляется с помощью единого программного обеспечения, что обеспечивает интегрированную единую концепцию данных для всей работы завода.

Встроенная система помощи оператору основана на известных операционных системах. Свободно программируемая визуализация и масштабируемое программное обеспечение могут быть адаптированы компанией Masa к индивидуальным требованиям заказчика. Программное обеспечение расширяется в соответствии с требованиями заказчика. Узнать больше!

Индивидуальные и практически ориентированные на растения концепции безопасности разработаны многопрофильной командой опытных сотрудников Masa. Подробнее…

- Узнайте больше о базовой настройке завода по производству бетонных блоков Masa.

Из бункеров для заполнителей различное сырье транспортируется на дозировочно-смесительную установку (01), где различные заполнители перерабатываются в основной или облицовочный бетон.

Бетон подается, в зависимости от схемы завода, с помощью транспортной системы (02) к машине для изготовления бетонных блоков (03).

Здесь бетон заливается в каменную форму и уплотняется вибрацией. Изделия могут быть изготовлены с лицевой смесью и без нее.

Здесь бетон заливается в каменную форму и уплотняется вибрацией. Изделия могут быть изготовлены с лицевой смесью и без нее.Еще свежие бетонные изделия затем поступают на производственных поддонах по транспорту мокрой стороны (04) к элеватору (05) и, при желании, с привлечением систем контроля качества.

Производственные поддоны перемещаются в пальчиковую тележку (06), которая затем направляется в систему стеллажей для отверждения (07). После отверждения производственные поддоны с камнями проходят через пальчиковую тележку и промежуточную пальчиковую тележку (08) в опускатель (09).

Опускатель циклически перемещает производственные поддоны на обратный транспорт (10).

Дополнительное центрирующее устройство (11) разрыхляет и центрирует отвержденные камни на производственных поддонах.

В кубометре (13) камни собираются в кубики и подготавливаются к дальнейшему удалению. С помощью кубического транспортера (14) пакеты с камнями достигают конечной точки разгрузки (например, с помощью вилочного погрузчика).

На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок.

На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости. Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков.

Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков. Производственные поддоны — поперечная транспортировка и буфер

Производственные поддоны — поперечная транспортировка и буфер Здесь бетон заливается в каменную форму и уплотняется вибрацией. Изделия могут быть изготовлены с лицевой смесью и без нее.

Здесь бетон заливается в каменную форму и уплотняется вибрацией. Изделия могут быть изготовлены с лицевой смесью и без нее.

Об авторе