Производство туалетной: Бизнес план туалетной бумаги с расчетами

Производство туалетной бумаги в России достигло исторического максимума

Свежий номер

РГ-Неделя

Родина

Тематические приложения

Союз

Свежий номер

Экономика

28.02.2023 18:37

Поделиться

Светлана Задера

Производство туалетной бумаги по итогам 2022 года составило 6,986 млрд рулонов. Это на 1,2 млрд рулонов, или 21,06%, больше, чем в 2021 году. Такого ажиотажа не было даже во время пандемии. Как отметили «Российской газете» в Рослесинфорге, это новый исторический максимум.

iStock

«Можно говорить о том, что ситуация в этом сегменте рынка благоприятная и дефицита продукции не предвидится. Производство целлюлозно-бумажной продукции показывает рост, а не спад», — отметили в пресс-службе Рослесинфорга.

Основными производителями туалетной бумаги в прошлом году стали Татарстан, Ленинградская, Тульская, Калужская, Ярославская, Челябинская и Костромская области, Краснодарский край, Коми, Адыгея, все регионы Сибири и Урала.

Глава ассоциации организаций и предприятий целлюлозно-бумажной промышленности «Бумпром» Юрий Лахтиков рассказал «РГ», что туалетная бумага и салфетки — лидеры по производству среди всей целлюлозно-бумажной продукции. По данным ассоциации, рост составил около 30%.

На каждого жителя России производится 45 рулонов туалетной бумаги в год, это заметно выше спроса

«Туалетной бумаги нам точно всем хватит. Раньше мы поставляли на экспорт тугие рулоны бумаги, из которых за границей делали туалетную бумагу. Потому что везти саму туалетную бумагу за рубеж нет смысла — она очень легковесная, и логистика получается очень дорогой», — сказал Лахтиков. Когда из-за санкций поставлять рулоны стало нельзя, компании на северо-западе России начали сами заниматься переработкой этой бумаги, в том числе в туалетную бумагу, поэтому сейчас предложение превышает спрос.

«В принципе в нашей стране туалетную бумагу производят в основном российские компании. Есть компании с иностранным участием, например турецким, но они продолжают работу», — отметил Лахтиков. Согласно подсчетам Рослесинфорга, компании в 2022 году выпускали почти 45 рулонов бумаги в год на одного жителя России, при этом в 2020 году годовое потребление составило не более 35 рулонов на душу населения.

Согласно подсчетам Рослесинфорга, компании в 2022 году выпускали почти 45 рулонов бумаги в год на одного жителя России, при этом в 2020 году годовое потребление составило не более 35 рулонов на душу населения.

Инфографика «РГ»/Антон Переплетчиков/Светлана Задера

Массовая покупка туалетной бумаги — это не что-то новое. Во время начала пандемии, например в Германии, рост производства туалетной бумаги составил 700%. Магазины в США и Канаде тогда ограничивали количество упаковок, которое может купить один человек. В некоторых супермаркетах Великобритании она тогда просто временно закончилась. Австралийская газета выпускала восемь дополнительных пустых страниц, чтобы они были у читателей под рукой, если туалетной бумаги все же не хватит. В Рослесинфорге отметили, что в России в 2022 году заводы стали наращивать производство весной, чтобы восполнить всплеск потребления на фоне ажиотажного спроса на туалетную бумагу.

Так, Виктория, читательница «РГ», рассказала, что с середины прошлого года как раз покупает туалетную бумагу на семью из трех человек большими партиями — начала с 80 рулонов, сейчас берет почти по 150. «Меня тревожило, что в какой-то момент в магазине может закончиться туалетная бумага. Или ее могут заменить бумагой более низкого качества. Я решила заказывать ее большими партиями. Из-за меня не создается дефицит или огромная очередь в магазине — заказываю онлайн. Зато в быту одной проблемой меньше», — рассказала она «РГ».

«Меня тревожило, что в какой-то момент в магазине может закончиться туалетная бумага. Или ее могут заменить бумагой более низкого качества. Я решила заказывать ее большими партиями. Из-за меня не создается дефицит или огромная очередь в магазине — заказываю онлайн. Зато в быту одной проблемой меньше», — рассказала она «РГ».

Такой спрос связан с ажиотажным потреблением, что никогда не бывает рациональным, говорит доцент кафедры маркетинга РЭУ имени Г.В. Плеханова Илья Маркин. «Массами завладевает какая-то идея, которая кажется им наиболее правильной, и в итоге все действуют исходя из данной предпосылки. Поэтому в итоге мы видим пустые полки, с которых исчезли гречка, сахар и еще какие-либо продукты», — рассказал Маркин. Он отметил, что в отличие от продуктов у туалетной бумаги нет срока хранения, поэтому она более привлекательна для покупки. «Так диктует логика выживания вида — надо делать запасы, и находится вариант, не портится, много места не занимает, в быту абсолютно незаменим. Вывод? Брать, и брать побольше», — добавил эксперт.

Вывод? Брать, и брать побольше», — добавил эксперт.

Ученые-психологи из Вестфальского университета имени Вильгельма и Института эволюционной антропологии общества Макса Планка в Германии, а также Университета Санкт-Галлена в Швейцарии изучили вопрос повышенного спроса на туалетную бумагу и пришли к выводу, что наиболее эмоциональные и сознательные люди покупают туалетную бумагу в больших количествах, так как это акт заботы о близких. Другой занятный факт исследования, что пожилые люди склонны совершать такие покупки. Результаты были опубликованы в журнале PLOS One. В марте прошлого года Россия в качестве ответных санкций запретила экспорт березовой древесины. Как сообщал Bloomberg, это отразилось на качестве и цене туалетной бумаги в Европе, так как сырье стало дороже примерно на 45% из-за роста цен на электроэнергию.

Российская газета — Федеральный выпуск: №43(8988)

Поделиться

Промышленность

Производство туалетной бумаги — Лолита — +7 (962) 402-57-96 — оборудование (станки) для производства салфеток и туалетной бумаги.

Туалетная бумага занимает прочное место в нашем быту и повседневной жизни.

Выбирая бизнес по производству туалетной бумаги, предприниматель принимает во внимание ее безусловную востребованность (круглогодично), относительную простоту изготовления (нет многочисленных компонентов), простую сертификацию, возможность длительного хранения без потери качеств продукта, развитую сеть реализации. Понятное привычное восприятие изделия населением и торговыми организациями.

Определившись с направлением для приложения своих усилий, стоит учесть основные факторы, влияющие на выбор оборудования — кто будет основным потребителем вашей продукции? В зависимости от требований к качеству продукта, степени автоматизации, производительности стоимость и комплектация станков может значительно отличаться.

Если это рынки или небольшие сети (типа РайПо, ОРСы и т.д.), базы торгующие бытовой химией или продуктами питания, фирмы, занимающиеся доставкой в розницу, возможно, вам подойдет

c одним или двумя модулями тиснения и возможностью производить как бюджетную туалетную бумагу без тиснения и перфорации на втулку или без втулки из макулатурной основы, так и двухлойную бумагу и полотенца с тиснением (по заказу клиента), перфорацией, на втулке из целлюлозной основы высокого качества.

С подробными характеристиками станков можно ознакомиться на сайте, перейдя по ссылке.

Если вам требуется туалетная бумага более высокого качества двух- трехслойная с ламинацией (склеиванием слоев бумаги между собой бумажным клеем) для реализации через крупные торговые сети, стоит расмотреть к приобретению скоростной автоматический станок модель LTAX-1800 с модулем ламинации.

С подробными характеристиками станков можно ознакомиться на сайте, перейдя по ссылке. Вы можете выбрать рисунок тиснения из наших макетов или предложить свой. Добавив цветные чернила в клей можно получить более красочный рисунок на бумаге.

При выборе модели необходимо учесть также формат используемой бумаги. Чем шире основа, тем больше производительность. Но ширина станка увеличивает его стоимость и предполагает трудности в транспортировке (высота грузовой фуры около 2,3 м), наиболее популярный формат 1800 мм.

Станок для производства туалетной бумаги LTAX (со встроенным модулем ламинации и двумя модулями тиснения)

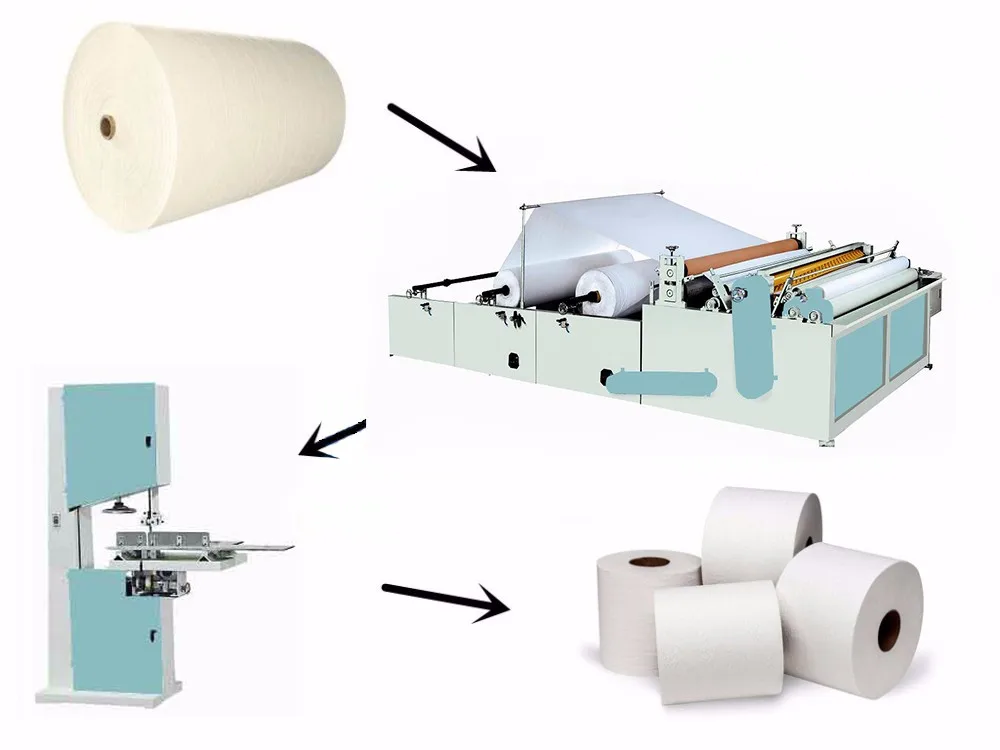

Принцип работы станка для производства туалетной бумаги:

На станину станка с помощью пневмоцилиндров загружается роль с бумагой-основой. Бумага протягивается через валы тиснения (валы ламинации (опция)), валы перфорации и намотки. Модуль размотки принудительно разматывает бумагу до втулки, регуируется вариатором. Модуль тиснения тиснит и наносит рисунок, согласно вашего макета. Если нет модулей склейки (клеевой ламинации) сшивка слоев происходит за счет тиснения, проходя между валами сталь к резине. Валы большего диаметра позволяют повысить качество сшивки бумаги по сравнению с валами меньшего диаметра.

Далее бумага перфорируется (надрезается) для удобства отрыва. Для бумажных полотенец, используется другой размер и шаг перфорации. Регулировка перфорации ручная или автоматическая (опция). На всех наших станках используется автоматическая подача втулки. Для чего втулка загружается в специальный приемник и автоматически подается на модуль намотки. При израсходовании втулок станок автоматически останавливается. Трехвальная система намотки позволяет качественно и быстро намотать бумагу на втулку. Есть возможность регулировать плотность намотки.

На всех наших станках используется автоматическая подача втулки. Для чего втулка загружается в специальный приемник и автоматически подается на модуль намотки. При израсходовании втулок станок автоматически останавливается. Трехвальная система намотки позволяет качественно и быстро намотать бумагу на втулку. Есть возможность регулировать плотность намотки.

По окончании намотки лога дисковый нож отрезает бумагу и встроенная форсунка с помощью клеевого состава заклеивает накрученный лог с образованием «хвостика». Заклееный лог, вручную или автоматически, подается на устройство резки.

Все действия станка происходят синхронно, благодаря системе PLC и установленной на заводе программе. Станина выполнена из жесткой конструкции, позволяющей снизить вибрацию, что увеличивает стабильность, скорость работы и срок службы станков. Наиболее ответственные узлы и детали изготовлены из нержавеющей стали высокой прочности. Автоматика выполнена с использользованием провернных технологий и имеет высокие степени защиты от перегрузок и замыканий.

Получив намотанные логи на размоточном станке, необходимо выбрать способ его нарезки на рулоны (туалетной бумаги или полотенца).

Также по заказу клиента все станки могут быть оснащены дполнительными конвейерами для достижения полной автоматизации процесса.

Для полной и бесперебойной подачи логов на устройства резки можем предложить аккумулятор логов (видеоролик по запросу).

Все станки имеют сертификаты общепризнаных международных организаций и предназначены для многолетней эксплуатации в самых интенсивных производственных режимах.

Пошаговый процесс изготовления керамической раковины и унитаза — Производитель профессиональной сантехники из Китая

#1. Подготовка сырья

Сырье, которое мы в основном используем в производстве керамических раковин и унитазов, это гаолин, полевой шпат, кварц и т.д. Перемешивание глины

В соответствии с составом сырьевой раствор пропорционально поступает в водяной насос, а затем после фильтрации в грязевой бассейн. Композиции хорошо тестируются перед следующим продвижением.

Поскольку производство керамических раковин и унитазов является непрерывным процессом, глина постоянно перемешивается и заполняется в производственные формы по трубам с самого начала литья.

#3. Литье под давлением

• Литье под высоким давлением

Литье под высоким давлением — новейший метод производства, позволяющий ускорить производство (в 4 раза по сравнению со стандартным литьем), обеспечить более высокое качество и не зависеть от погодных условий. С 2018 года некоторые из наших моделей керамических раковин и унитазов применялись для литья под высоким давлением и получили признание на рынке.

С 2018 года некоторые из наших моделей керамических раковин и унитазов применялись для литья под высоким давлением и получили признание на рынке.

• Стандартная формовка

Глина поступает в чистые производственные формы по транспортировочным трубам в течение нескольких минут. Он будет оставаться неподвижным до тех пор, пока форма керамической раковины или унитаза не будет хорошо сформирована. Затем крышка будет открыта для сушки.

#4. Первая сушка

После первоначального формирования керамического бассейна или унитаза делаются отверстия для смесителя, переливного отверстия (при необходимости) и сливного отверстия. Затем бассейн будет высушен на естественном воздухе или под промышленным вентилятором. Когда он высохнет до 60-70%, он может перейти в состояние ремонта керамической раковины или корпуса унитаза.

#5. Ремонт

Ручной ремонт, выполняемый работниками с более чем 10-летним опытом работы в отрасли, позволяет осмотреть и исправить изделие перед глазурованием и обжигом, что улучшает качество готового изделия и, таким образом, снижает производственные затраты.

При ремонте корпуса керамического изделия основное внимание уделяется размеру изделия, вогнутым выступающим частям и прямолинейности края чаши. Инструменты для ремонта включают наждачную бумагу, ремонтный нож или щетку.

#6. 2-я сушка

После ремонта керамической раковины и корпуса унитаза их отправят в помещение наверху в печи для обжига. Пространство поддерживает остаточную температуру от 50 до 60 градусов (℃) или от 122 до 140 градусов по Фаренгейту (℉). Продукты будут высушены до 70-80% до следующей контрольной части.

#7. Проверка полуфабрикатов

На каждом этапе производства наши работники проверяют завершение предыдущего этапа перед началом нового. Принимая во внимание, что проверка полуфабриката на самом деле является нашей первоначальной проверкой качества. Этот осмотр должен проверить, есть ли в продукте пузырьки воздуха, точечные отверстия или трещины. Рабочие в защитной одежде протирали изделие губкой, обливали керосином и проверяли на свету наличие дефектов. Если есть дефект, он будет возвращен к предыдущим шагам для воспроизведения.

Если есть дефект, он будет возвращен к предыдущим шагам для воспроизведения.

#8. Глазирование

С помощью автоматической глазировочной машины глазурь равномерно наносится на корпус полуфабриката. После этого будет нанесена ручная глазурь, этот шаг в основном компенсирует дефекты неравномерного распыления глазури автоматическим аппаратом.

Нанесение глазури толщиной 0,8 мм с наноматериалами облегчает очистку керамической раковины и унитаза, обеспечивает высокую яркость и уменьшает размножение бактерий.

#9. Обжиг в печи

Содержание воды в керамическом бассейне и корпусе унитаза перед обжигом в печи должно составлять менее 5%. Пребывание в челночной печи более 17 часов (объем каждой челночной печи составляет 100 кубических метров), самая высокая температура составляет 1280 градусов, чтобы сделать керамический бассейн или туалет полностью фарфоровым.

Туннельная печь обычно делится на зону предварительного нагрева, зону обжига и зону охлаждения. А керамические изделия в процессе обжига проходят четыре стадии. (Стадия низкой температуры – Стадия окисления – Стадия высокой температуры и сохранения тепла – Стадия охлаждения)

А керамические изделия в процессе обжига проходят четыре стадии. (Стадия низкой температуры – Стадия окисления – Стадия высокой температуры и сохранения тепла – Стадия охлаждения)

#10. Окончательный контроль и испытания

Испытания, проводимые на готовой продукции, включают визуальный осмотр, испытания на смывание, водопоглощение, химическую стойкость, стойкость к растрескиванию, устойчивость к окрашиванию и горению.

Sunrex гарантирует, что практическая функция может быть достигнута, а также преследует максимальную эстетическую функцию.

#11. Хранение

Керамические изделия с одобрением качества будут храниться на складе для упаковки и отправки.

#12. Пакет

Стандартный или фирменный пакет будет применяться на этапе упаковки. Пакет индивидуального дизайна помогает бренду выделиться. Хорошие способы упаковки могут сэкономить место в контейнере, вычесть стоимость при разгрузке в порту назначения и помочь лучше хранить на вашем складе или на месте.

#13. Погрузка

Товары и упаковка должны быть в хорошем состоянии до загрузки контейнера. А опытная команда по загрузке контейнеров выполнит загрузку самым безопасным и компактным способом.

—

На этом пост заканчивается. Спасибо за прочтение.

Если ваша компания планирует импортировать керамическую сантехнику из Китая, обращайтесь за помощью в SUNREX Sanitary Ware в любое время. Спасибо.

SUNREX помогает вашему бизнесу по производству сантехники расслабиться.

Для получения дополнительной полезной информации посетите: https://www.cnsunrex.com/blog/

Для получения дополнительной информации о продуктах посетите: https://www.cnsunrex.com/product/

Узнайте, как делаются туалеты. Сырье, технологические этапы и испытания

Как изготавливаются туалеты:

Туалеты изготавливаются из природных глиняных материалов. Глиняные материалы смешиваются в правильном положении, а затем отливаются в соответствии с необходимым дизайном и распыляются для получения цвета, а затем обжигаются для получения необходимой прочности и блеска.

Хотите узнать, как фабрики по всему миру производят туалет? Тогда вы пришли в нужное место. В этой статье мы рассмотрим, как производятся туалеты в сантехнической промышленности. Мы также расскажем об этапах процесса, используемом сырье и испытаниях туалетов. Все виды унитазов изготавливаются одним и тем же методом, не будут различаться в зависимости от конструкции. Я собираюсь написать эту статью, как будто вы никогда не знали о производстве туалетов. Поэтому, чтобы четко понять процесс, я собираюсь сравнить производство туалетов с процессом производства автомобилей, чтобы получить четкое представление. Туалеты также известны как ватерклозеты.

Сырье:

Основное сырье для производства туалетов добывается непосредственно из земли. Мы можем классифицировать сырье для производства туалетов на три части:

- Сырье для тела.

- Сырье для глазури.

- Сырье для форм.

Сырье для тела:

Сначала посмотрим, что такое тело. Тело придает форму и прочность унитазу. Представьте себе машину без краски. Внешний вид может выглядеть не очень хорошо, но именно он придает телу форму и силу. Без тела в нем ничего нет.

Тело придает форму и прочность унитазу. Представьте себе машину без краски. Внешний вид может выглядеть не очень хорошо, но именно он придает телу форму и силу. Без тела в нем ничего нет.

Тело представляет собой смесь следующего сырья,

- Шариковая глина

- Китайская глина.

- Полевой шпат

- Песок

Шариковая глина и фарфоровая глина добавляются для придания прочности телу перед обжигом тела до 1200 градусов Цельсия.

Полевой шпат добавляется в тело для плавления тела при более низкой температуре в печи. Потому что температура плавления песка составляет 1650 градусов по Цельсию. Поэтому, чтобы расплавить его при более низкой температуре, такой как 1200 градусов Цельсия, мы добавляем полевой шпат в качестве флюса. Флюсовые материалы помогают плавить композицию при более низкой температуре. Мы будем использовать в смесителе как поташ, так и натронный полевой шпат, чтобы получить желаемый эффект флюса.

Песок придает прочность туалету, когда мы им пользуемся. Туалет может выдержать минимум 450 кг (около 1000 фунтов).

Туалет может выдержать минимум 450 кг (около 1000 фунтов).

Эти три основных компонента смешиваются с водой и превращаются в водянистую пасту. Это называется скольжением.

Сырье для глазури:

Что такое глазурь? Глазурь похожа на краску, она придаст цвет унитазу. Когда вы видите и цвет унитаза, в том числе и белый, это глазурь с этой глазурью. После обжига глазурь блестит и дает хорошую отделку кузову. Глазурь легко смешивается с глазурью перед обжигом. Не думайте, что глазурь похожа на краску. Это никогда не станет постоянным, если вы не стреляете при температуре выше 1200 градусов по Цельсию. Перед обжигом в корпусе унитаза не может быть ничего постоянного, он легко ломается, а также может быть полностью переработан.

Сырье для форм:

Что такое форма?. Плесень – это то, что придает форму шликеру. Форма изготовлена из бета-гипса. В процессе мы увидим, как делаются эти формы.

Теперь мы рассмотрели материалы, используемые в производстве туалетов. Чтобы понять процесс изготовления унитаза, нужно помнить о шликере, глазури и формах.

Чтобы понять процесс изготовления унитаза, нужно помнить о шликере, глазури и формах.

Процесс производства унитаза:

Мы рассмотрим производство унитаза шаг за шагом. шаги следующие,

- Проектирование и литье.

- Подготовка тела и глазури.

- Литье.

- Сушка.

- Опрыскивание.

- Стрельба.

- Тестирование.

Проектирование и литье:

На первом этапе производства туалета создается его дизайн. Изначально делается CAD-схема с размерами. Ниже показана упрощенная схема схемы туалета. Схема поможет сделать рисунок на гипсе. Болт в полу, крышка сиденья в целом, путь ловушки, форма и все остальное будет включено в схему.

техническая схема модели туалета После того, как схема будет сделана, модельер сделает модель, используя гипс. Модель изготовлена на 12% больше требуемого размера туалета. Потому что унитаз при обжиге даст усадку. Этот процесс изготовления модели займет до 30 дней в зависимости от сложности модели туалета и модульного опыта.

Теперь, используя корпус, многие пресс-формы готовятся в соответствии с требованиями. Как эти формы изготавливаются из корпуса?

Вода и гипс смешиваются в соотношении 4:3 с помощью мешалки. В течение пяти минут миксер будет залит в футляр. Как только гипсовая смесь затвердеет, форма будет извлечена из корпуса. Застывание гипсовой формы займет до 20 минут. Затем формы отправляются в сушилку форм. Штукатурка будет сушиться в сушилке при температуре 65 градусов Цельсия около 48 часов.

Подготовка массы и глазури:

Сначала песок измельчают в шаровой мельнице с водой, чтобы уменьшить размер песка. Затем в смесителе для песка смешивают шаровую глину, фарфоровую глину и мелкий порошок полевого шпата. С этой смесью в смеситель добавляется вода необходимого качества. Приготовленная смесь называется Шликер. Плотность, текучесть и тиксотропность шликера поддерживаются для получения требуемых свойств. Подготовленный бланк будет отправлен на кастинг.

подготовка кузова к туалетуСырье для глазури измельчается в шаровой мельнице в зависимости от требуемого цвета. После заземления его разгружают и отправляют на процесс распыления. Глазурь будет проверена на свойства перед отправкой на следующий процесс. Шликер будет серого цвета и будет иметь форму жидкости с высокой вязкостью.

Отливка:

Шликер заливают внутрь формы и оставляют в форме на 2 часа, чтобы он приобрел форму конструкции туалета. Избыток шликера будет слит из формы. Толщина куска должна быть около 9до 13 мм в зависимости от модели. Через два часа шликер высыхает и его можно вынимать из формы. Этот этап туалета называется зеленой посудой. Эта зеленая посуда сушится в течение двух дней на открытом воздухе. После того, как он высохнет, он будет обработан для устранения любых дефектов.

Толщина куска должна быть около 9до 13 мм в зависимости от модели. Через два часа шликер высыхает и его можно вынимать из формы. Этот этап туалета называется зеленой посудой. Эта зеленая посуда сушится в течение двух дней на открытом воздухе. После того, как он высохнет, он будет обработан для устранения любых дефектов.

Сушка:

Зеленая посуда загружается в тележку и затем перемещается в сушилку. Изделия помещают в сушилку при температуре 90 градусов Цельсия на 8-10 часов. После того, как зеленая посуда высохнет, ее проверяют на влажность. Содержание влаги после осушителя должно быть менее 0,5%. Затем эти части отправляются в зону распыления.

Напыление:

Изделие распыляется с помощью пульверизатора. Глазурь из участка подготовки глазури используется для распыления на изделие. Толщина глазури должна быть около 1 мм. Затем это глазурованное изделие отправляется на обжиг.

опрыскивание туалетаСтрельба:

Туалеты сложены в движущейся машине.

Об авторе