Сырье для производства цемента: Состав цемента: характеристики и свойства цемента

Состав цемента: характеристики и свойства цемента

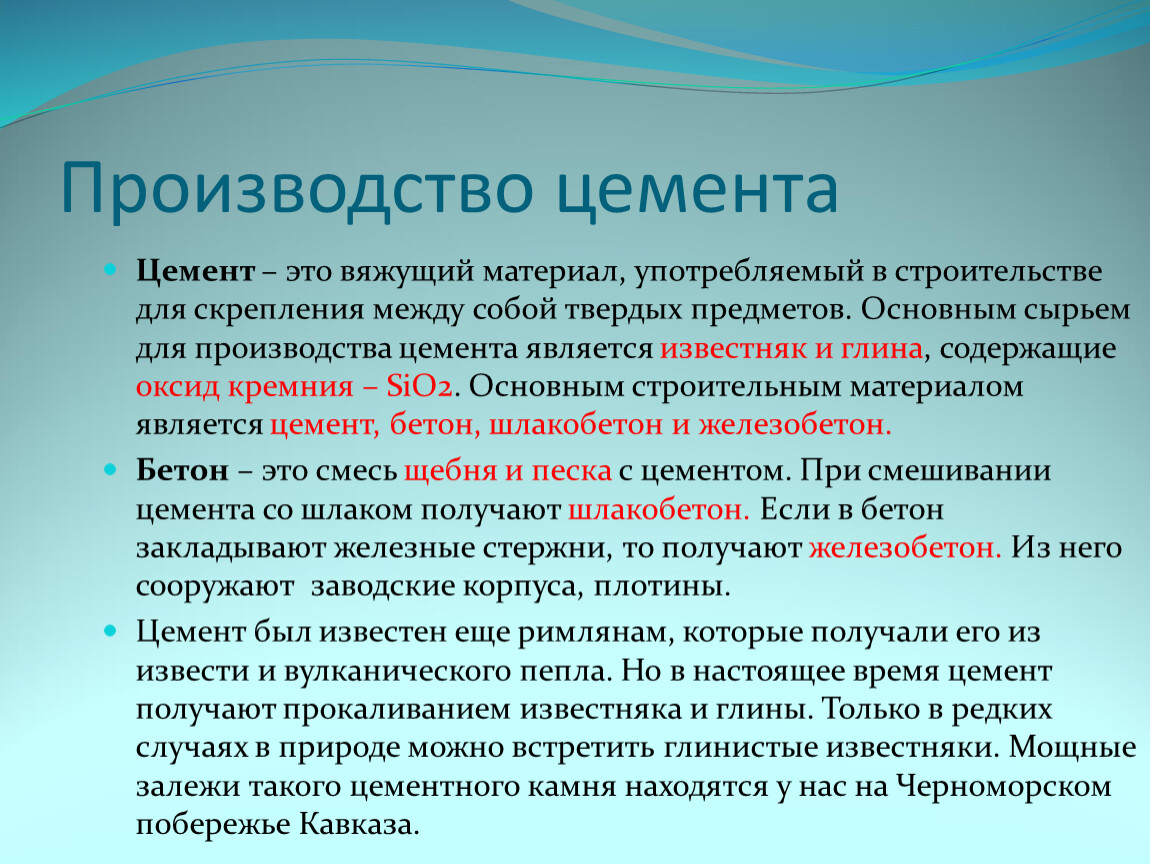

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

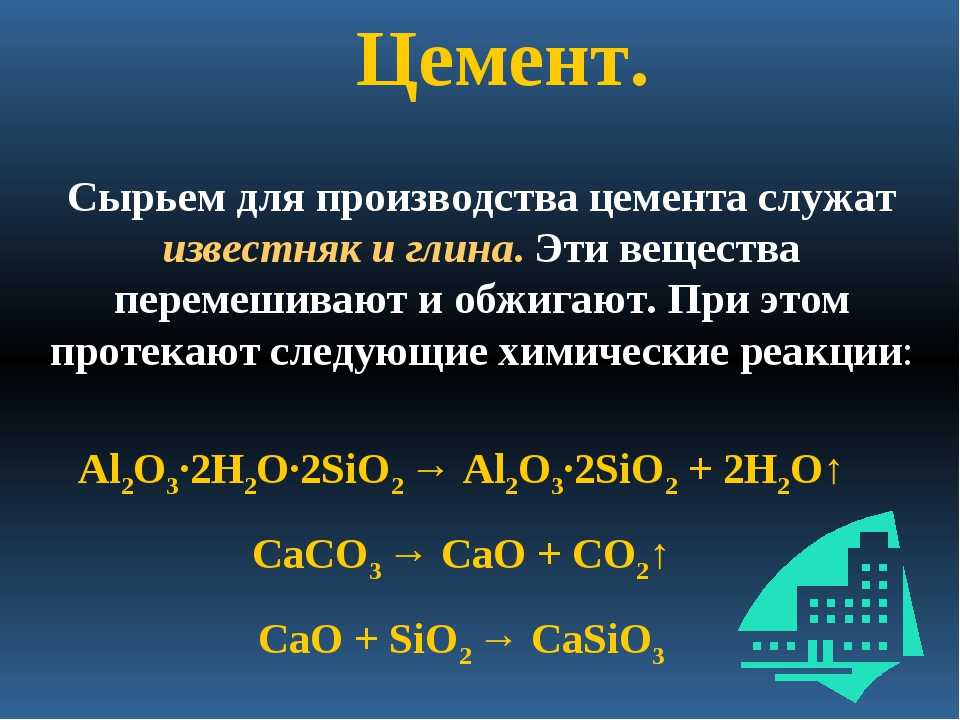

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего. - Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

- Мокрый. Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. - Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей. Он оптимален для однородных сырьевых компонентов.

- Комбинированный.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

Основное оборудование для изготовления цемента

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта. - Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

СЫРЬЕ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА

Эти компоненты редко встречаются в одном виде сырья, поэтому для производства цемента подбирают сырьевую смесь по следующим компонентам:

КАРБОНАТНЫЙ КОМПОНЕНТ (богатый известью) содержится в сырьевой смеси в кол-ве 76-80%:

- Известняк. Твердость по шкале Мооса 1,8-3,0. Чем древнее геологическая фракция, тем тверже. Одна из разновидностей известкового шпата – мрамор.

- Мел. В отличие от известняка имеет более рыхлую, землистую структуру, поэтому относится к сырью специально предназначенному для мокрого способа производства. Мел – мягкое сырье, не требует дробления.

- Мергель – известняк с примесями кремнезема и глинистых веществ, а также оксида железа, это переходная ступень к глинам. Твердость мергеля ниже твердости известняка, чем больше глинистых веществ, тем ниже его твердость. Это прекрасное сырье для производства цемента.

Каждый из этих материалов имеет различный коэффициент размалываемости. Чем выше значение данного коэффициента, тем легче этот материал подвержен измельчению. Ниже в таблице приведены коэффициенты размалываемости для основных материалов для производства цемента.

| Размалываемый материал | Коэффициент размалываемости |

| Клинкер вращающихся печей | 1.00 |

| Клинкер шахтных печей | 1.15-1.25 |

| Гранулир. доменный шлак | 0.55-1.10 |

| Мел | 3.70 |

| Глина | 3.00-3.50 |

| Мергель | 1.40 |

| Известняк | 1. |

| Кварцевый песок | 0.60-0.70 |

ГЛИНИСТЫЙ КОМПОНЕНТ (бедный известью)

Глинистые минералы имеют тонкозернистую структуру, размеры зерен не превышают 2 мкм.

КОРРЕКТИРУЮЩИЕ ДОБАВКИ

Добавляют в тех случаях, когда химический состав сырьевой смеси не отвечает установленным требованиям. Например, для повышения кремнезема применяют песок, трепел. При недостатке оксида железа для снижения температуры спекаемости клинкера и увеличения коэффициента насыщения добавляют колчеданные огарки, железную руду. Это приводит к экономии газа при обжиге. Для необходимого обеспечения содержания СаСО3 используют карбонатный и глинистый компоненты, которые имеют разные карбонатные составляющие СаСО3 (титр). Карбонатный компонент содержит до 97% СаСО3, глины около 10%. Необходимо добиться, например, титра 80%. Поэтому на цементных заводах имеются шламобассейны с высоким и низким содержанием титра, шлам из которых смешивается в определённых пропорциях.

В связи с этим, каждый завод по производству цемента имеет собственный, уникальный состав сырья для производства готовой продукции. Приведем, для примера, смеси материалов, которые используются некоторыми цементными заводами Украины:

– известняк, глина, шлак;

– мергель, мел; огарки 2.5%;

– известняк, глина+суглинки, корректирующие добавки;

– известняк-ракушечник; краснобурая глина;

– углемоечная порода, кек, огарки;

– мергель, суглинки, пиритные огарки.

Выбор состава смеси материалов с полезными компонентами, в большинстве случаев, обусловливается географическим расположением завода и легкостью поставки исходного сырья.

Единственное, что общее на всех заводах по производству цемента – это сложность измельчения исходного материала, так как материал достаточно тверд по своим физическим характеристикам и имеет высокие показатели абразивности. Поэтому в данной отрасли строительной промышленности при измельчении материала в трубных мельницах использует высококачественные помольные шары с повышенной твердостью по всему сечению. Компания Энергостил на протяжении десяти лет поставляет помольные шары цементным заводам, которые расположены не только на территории Украины, но и за ее пределами.

Компания Энергостил на протяжении десяти лет поставляет помольные шары цементным заводам, которые расположены не только на территории Украины, но и за ее пределами.

Сырье для производства цемента

Минералы природного происхождения, а также промышленные продукты/побочные продукты могут использоваться для производства цемента при условии, что основные компоненты цемента (CaO, SiO2, Al2O3, Fe2O3) присутствуют в требуемом соотношении при смешивании, а примеси или нежелательные компоненты, такие как щелочи, сера, хлориды, Mgo и т. д., находятся ниже допустимых уровней для обеспечения качества цемента и эксплуатационной стабильности. пропорции всех необходимых минералов к 2- или 5-компонентным смесям, включающим один или два сорта известняка, сланца или глины/силикатона, а также одну или несколько добавок для повышения уровня SiO2, Al2O3 или Fe2O3. Сырая мука обычно содержит 78-80% CaCO3, так что известняк может приближаться к этому уровню только в той степени, в которой он также содержит другие ингредиенты. Необходимо иметь достаточное количество флюса/жидкости (Al, Fe, Mg, F) для обеспечения плавления в печи, но содержание MgO не должно превышать 4-5%, иначе цемент может расширяться. Избыток щелочей (K, Na) влияет как на работу печи (наросты), так и на качество продукта (щелочно-агрегатная реакционная способность). Избыток серы вызывает отложения в печи и ограничивает добавление гипса, что может привести к проблемам схватывания. Стехиометрическое отношение щелочей к сере обычно поддерживается в пределах 0,8-1,2. Избыток Cl вызывает серьезные проблемы отложений в работе подогревателя. Помимо химического состава, способность к измельчению также является важным фактором при выборе сырья. В частности, добавки кремнезема, содержащие крупнозернистый кварц, очень трудно измельчить, что может привести к жесткому горению и высокому расходу топлива. Если используется кварцевый кремнезем, предпочтительно, чтобы он имел естественный размер зерен менее 50% мкм. Как правило, цементные заводы располагаются на месторождениях известняка, а сланца или глины достаточно для того, чтобы большинство заводов добывали их на месте.

Необходимо иметь достаточное количество флюса/жидкости (Al, Fe, Mg, F) для обеспечения плавления в печи, но содержание MgO не должно превышать 4-5%, иначе цемент может расширяться. Избыток щелочей (K, Na) влияет как на работу печи (наросты), так и на качество продукта (щелочно-агрегатная реакционная способность). Избыток серы вызывает отложения в печи и ограничивает добавление гипса, что может привести к проблемам схватывания. Стехиометрическое отношение щелочей к сере обычно поддерживается в пределах 0,8-1,2. Избыток Cl вызывает серьезные проблемы отложений в работе подогревателя. Помимо химического состава, способность к измельчению также является важным фактором при выборе сырья. В частности, добавки кремнезема, содержащие крупнозернистый кварц, очень трудно измельчить, что может привести к жесткому горению и высокому расходу топлива. Если используется кварцевый кремнезем, предпочтительно, чтобы он имел естественный размер зерен менее 50% мкм. Как правило, цементные заводы располагаются на месторождениях известняка, а сланца или глины достаточно для того, чтобы большинство заводов добывали их на месте. Добавки обычно вносятся в небольших количествах.

Добавки обычно вносятся в небольших количествах.

Примерный анализ сырьевой смеси на прокаленной основе или клинкера:

| CaO | 65- 68% |

| SiO2 | 20- 23% |

| Al2O3 | 4- 6% |

| Fe2O3 | 2- 4% |

| MgO | 1- 5% |

| Mn2O3 | 0,1- 3% |

| TiO2 | 0,1- 1% |

| SO3 | 0,1-2% |

| К2О | 0,1- 1% |

| Na2O | 0,1- 0,5% |

Известь Компонент

Известняк: Распространенными формами карбоната кальция, используемыми в качестве сырья для производства цемента, являются известняк и мел. Известняк имеет преимущественно мелкозернистую кристаллическую структуру, его твердость составляет от 1,8 до 3,0 по шкале Мооса. твердости и удельного веса 2. К 2. 8. Известняк обычно содержит примеси глинистого вещества или соединений железа, что влияет на его цвет. Только самые чистые сорта известняка имеют белый цвет.

8. Известняк обычно содержит примеси глинистого вещества или соединений железа, что влияет на его цвет. Только самые чистые сорта известняка имеют белый цвет.

Мел: В отличие от известняка мел характеризуется мягкой землистой текстурой. Это осадочная порода, образовавшаяся в меловой период геологического времени, относительно молодая геологически. Для добычи мела не требуется взрывных работ, а процесс дробления также может быть исключен, что значительно снизит себестоимость производства цемента.

Мергели: Известняки с примесями кремнезема, глинистого вещества и оксида железа называются мергелями. Мергели образуют переходный элемент к глине. Из-за широкого распространения мергелей они часто используются в качестве сырья для производства цемента

Глинистый компонент

Вторым важным сырьем для производства цемента является глина. Основной компонент глины образован гидроалюмосиликатами. Химический состав глины может варьироваться от близкого к чистой глине, до содержащего значительное количество примесей в виде гидроксида железа, сульфида железа, песка, карбоната кальция и др. В качестве глинистого компонента сырьевой смеси используется глина.

В качестве глинистого компонента сырьевой смеси используется глина.

Корректирующие ингредиенты

Если первичные компоненты, необходимые в цементной сырьевой смеси, не присутствуют в требуемом процентном соотношении, корректирующие материалы используются в качестве добавок. Например, для увеличения содержания SiO2 в качестве добавки используется песок, глина с высоким содержанием кремнезема и т.д. Аналогично, для увеличения содержания глинозема в сырьевой смеси используются бокситы или богатая глиноземом глина, а для увеличения содержания железного компонента в качестве добавок используются железная руда, пиритные огарки и т. д.

Вспомогательные компоненты

Здесь обсуждаются некоторые из наиболее важных вспомогательных компонентов, количество которых в цементе ограничено либо стандартными спецификациями, либо производственным опытом.

Оксид магния (MgO) 0-5%:

MgO соединяется с клинкерной фазой в количестве до 2% по весу, а сверх этого он появляется в виде свободного MgO (периклаз). Созревший кристаллический периклаз реагирует с водой с образованием Mg(OH)2, но эта реакция протекает медленно, в то время как другие реакции отверждения уже завершены. Поскольку Mg(OH)2 занимает больший объем, чем MgO, и образуется в том же месте, где находится частица периклаза, он может расщепить связку затвердевшего цементного теста, что приведет к трещинам расширения. Быстрое охлаждение клинкера (закалка) в холодильнике помогает заморозить MgO в стеклообразной форме, которая остается такой, какая она есть, и не гидратируется, что создает проблемы с расширением в цементном тесте.

Созревший кристаллический периклаз реагирует с водой с образованием Mg(OH)2, но эта реакция протекает медленно, в то время как другие реакции отверждения уже завершены. Поскольку Mg(OH)2 занимает больший объем, чем MgO, и образуется в том же месте, где находится частица периклаза, он может расщепить связку затвердевшего цементного теста, что приведет к трещинам расширения. Быстрое охлаждение клинкера (закалка) в холодильнике помогает заморозить MgO в стеклообразной форме, которая остается такой, какая она есть, и не гидратируется, что создает проблемы с расширением в цементном тесте.

Щелочи:

Некоторое количество Na2O (оксид натрия) и K2O (оксид калия) входит в состав клинкерных примесей C3A, C4AF и C4AF. Большинство оставшихся остается водорастворимыми. Повышенный процент щелочей, особенно водорастворимых щелочей, отрицательно влияет на прочность (28 сут). Низкощелочные цементы должны иметь Na-эквивалент ниже 0,6% по массе. Если щелочи не уравновешены сульфатами, они останутся очень летучими и могут накапливаться в циркуляции между печью и подогревателем, увеличивая проблемы с входом в печь, покрытиями стояков печи. Основными источниками щелочей являются сырье и уголь.

Основными источниками щелочей являются сырье и уголь.

Сера (SO3):

Сульфаты могут присутствовать в клинкере примерно до 3%. Сера в сырье увеличивает выбросы SOx и вызывает отложения в подогревателе. Сульфат может образовывать стабильное соединение с калием (K2SO4) и, в меньшей степени, с натрием (Na2SO4). Сульфаты в клинкере поступают из сырья и топлива. Сульфаты должны быть уравновешены щелочами, иначе избыток или недостаток сульфатов по отношению к щелочам усилит явления циркуляции летучих.

Cl Хлориды:

Хлориды образуют стабильные соединения со щелочами и более летучи, чем сульфаты. Около 1% в горячем блюде считается максимальным для бесперебойной работы. Клинкер может содержать примерно от 0,012 до 0,023% хлора. Байпас, обычно известный как щелочной байпас, может потребоваться для удаления хлоридов из системы печи.

Сырье для производства цемента | Charah® Solutions

БОКСИТ

Боксит относится к химической группе: гидроксид/оксид металла. Это естественная осадочная порода, не подвергавшаяся химической обработке и содержащая один или несколько минералов гидроксида алюминия. Подавляющая часть всех добываемых бокситов используется для производства металлического алюминия.

Это естественная осадочная порода, не подвергавшаяся химической обработке и содержащая один или несколько минералов гидроксида алюминия. Подавляющая часть всех добываемых бокситов используется для производства металлического алюминия.

ПРИМЕНЕНИЕ:

Бокситы являются богатым источником алюминия в качестве сырья для производства портландцемента.

ГЛИНА

Каолиновая глина представляет собой природный обычно белый или желтовато-коричневый минерал (диоктаэдрическая филлосиликатная глина), полученный путем химического выветривания алюмосиликатных минералов, таких как полевой шпат. Он широко используется после прокаливания в качестве основного ингредиента в производстве фарфора.

ПРИМЕНЕНИЕ:

Каолиновая глина придает портландцементу благоприятные пуццолановые свойства и может использоваться для повышения его прочности и устойчивости к воздействию сульфатов, одновременно уменьшая коррозию и проницаемость, а также осветляя цвет готового бетона.

Зольная пыль

Зольная пыль является побочным продуктом производства электроэнергии, полученным путем механического или электростатического осаждения порошкообразного материала, полученного из дымовых газов в котлах, питаемых пылевидным углем. Они состоят из сферических стекловидных частиц и могут обладать пуццолановыми свойствами.

ПРИМЕНЕНИЕ:

Летучая зола может эффективно использоваться в качестве источника глинозема и кремнезема в сырьевой смеси в процессе производства цемента.

ШЛАК ДОМЕННЫЙ ГРАНУЛИРОВАННЫЙ (ШДШ)

Гранулированный доменный шлак (GBFS) является ценным побочным продуктом производства стали. Железо извлекают из железной руды, что происходит в доменной печи, где руда, известняк или доломит и топливо (кокс) вводятся в печь для облегчения отделения расплавленного железа от примесей. При извлечении из доменной печи шлак находится в расплавленном состоянии. GBFS образуется путем быстрой закалки расплавленного шлака большим количеством воды. Это основной ингредиент в производстве шлакового цемента.

Это основной ингредиент в производстве шлакового цемента.

ПРИМЕНЕНИЕ:

Обычным применением GBFS является обеспечение дополнительной прочности и долговечности, а также улучшение отделки цемента и бетона при одновременном снижении общей стоимости производства.

ПРИРОДНЫЙ ГИПС

Гипс – природный минерал, добываемый во многих местах по всему миру. Природный гипс химически известен как дигидрат сульфата кальция или CaSO4·2h3O, химический состав которого практически такой же, как у синтетического гипса.

ПРИМЕНЕНИЕ:

Природный гипс добывается как природное сырье для использования в таких строительных продуктах, как гипсокартон, добавки к цементу и гипс. Он также используется в качестве удобрения и в качестве основного компонента мела для школьных досок и тротуаров.

ПУЦЗОЛАН

Пуццолан используется для укрепления и повышения долговечности цемента. Пуццоланы представляют собой некристаллические материалы на основе силиката, которые реагируют с гидроксидом кальция, образующимся при гидратации цемента, с образованием дополнительных вяжущих материалов. В зависимости от размера частиц, химического состава и дозировки разные пуццоланы будут по-разному влиять на прочность и характеристики бетона в разное время во время отверждения.

В зависимости от размера частиц, химического состава и дозировки разные пуццоланы будут по-разному влиять на прочность и характеристики бетона в разное время во время отверждения.

ПРИМЕНЕНИЕ:

Пуццолан используется в качестве дополнительного вяжущего материала для укрепления и повышения долговечности бетона и цемента.

КРЕМНЕЗЕМНАЯ СМЕСЬ

Кремнеземная пыль, также известная как MicroSilica, является побочным продуктом производства металлического кремния или сплавов ферросилиция. Основным ингредиентом микрокремнезема является аморфный (некристаллический) диоксид кремния. Отдельные частицы чрезвычайно малы, примерно 1/100 размера средней частицы цемента. Средний диаметр гранул составляет 0,15~0,20 мкм, удельная поверхность 15000~20000 м2/кг.

ПРИМЕНЕНИЕ:

Из-за своих мелких частиц, большой площади поверхности и высокого содержания SiO2 микрокремнезем служит очень реакционноспособным, прочным пуццоланом при использовании в производстве цемента и бетона.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Об авторе